روش تولید پودر آلومینیوم کروی با تبخیر خلاء آلومینیوم خالص

این اختراع روشی را برای تولید پودر آلومینیوم کروی با تبخیر خلاء آلومینیوم خالص نشان می دهد.

این روش شامل مراحل زیر است:

حرارت دادن آلومینیوم خالص به عنوان ماده خام تا دمای معینی در شرایط خلاء و حفظ گرما به طوری که آلومینیوم تبدیل به بخار شود و کنترل ارتفاع و گرادیان دمای یک کندانسور به طوری که فرآیند هستهزایی و رشد اتمهای بخار آلومینیوم را کنترل کرده و پودر آلومینیوم کروی و حتی پودر آلومینیوم کروی بسیار ریز را بدست آوریم. این روش دارای مزایای مواد خام در دسترس، فرآیند تولید ساده، دما و مصرف انرژی نسبتاً پایین، هزینه کلی تولید پایین، عدم نیاز به افزودنی و تهیه ایمن و مطمئن پودر آلومینیوم کروی در شرایط خلاء است.

شرح تکنولوژی

نوعی روش تولید پودر آلومینیوم کروی با تبخیر خلاء آلومینیوم خالص

زمینه فنی

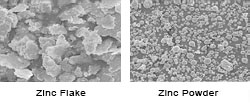

اختراع حاضر مربوط به زمینه فنی ذوب پیرومتالورژی، به ویژه نوعی روش تولید پودر آلومینیوم کروی با تبخیر خلاء آلومینیوم خالص است. شکل منظم، قطر ذرات یکنواخت، اکسید لایه سطحی نازک، محتوای اکسیژن کم، مزایای محتوای آلومینیوم فعال بیشتر است، زیرا پودر آلومینیوم گلوله ای دارد، و همه با استفاده گسترده در تمام کنگلومراها به دست آمده است.

در وجه اول رسانای سلول خورشیدی خمیر، مزایایی مانند محتوای اکسیژن کم، چگالی ظاهری کم، پودر کروی خوب کم به دلیل اندازه متوسط ذرات پودر آلومینیوم گلوله کاربرد دارد.

ثانیا؛ زیرا مقاومت در برابر حرارت پودر آلومینیوم گلوله ای بالاتر از آلومینیوم پوسته پوسته است. و حاوی مقدار زیادی آلومینیوم فلزی در ذرات پودر آلومینیوم کروی است. پوشش محافظ بهتر؛ اتصال همجوشی حرارتی نیز بالاتر است. لایه ای که پوشش موثری را برای تشکیل آلومینیوم در فرآیند انجماد تحریک می کند، به دستیابی به عملکرد بهتر کمک می کند، بنابراین پودر آلومینیوم گلوله ای جنبه کاربرد رنگ ضد خوردگی با دمای بالا را به دست آورده است.

همچنین، زیرا احتراق پودر آلومینیوم گلوله سرعت پیشرانه و سرعت سوختن توان فشار پیشرانه است. کمی بیشتر از پیشرانه ای که حاوی پودر آلومینیوم غیر گلوله ای است، و سرعت احتراق می تواند با توزیع اندازه دانه اکسیدان تنظیم کننده تغییر کند، به منظور بهبود عملکرد پیشران، هنگام انتخاب استفاده از پودر آلومینیوم در پیشران، پودر آلومینیوم گلوله جایگزین شده است. پودر آلومینیوم غیر گلوله ای و استفاده شده است. علاوه بر این، قله برفی تندر و غیره نیز از پودر آلومینیوم کروی در سطح میکرون برای ساخت مواد منفی باتری لیتیوم یون استفاده می کند. زیرا پودر آلومینیوم کروی، باعث می شود که تقاضا برای پودر آلومینیوم کرویی به طور مداوم افزایش یابد.

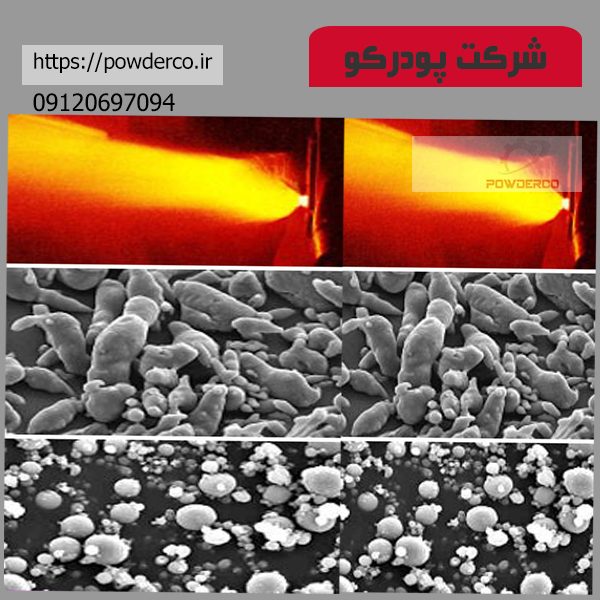

در سال های اخیر در استفاده از همه جانبه، به نفع بازار بسیار با کیفیت بالا پودر آلومینیوم دقیقه کروی با مزیت هایی مانند ارتفاع محتوای آلومینیوم فعال آن، روش آئروسلیزاسیون عمدتاً در کارخانه تولید پودر آلومینیوم گلوله ای اتخاذ می شود. روش آئروسلیزاسیون شامل دو نوع روش اتمیزه کردن هوا، روش های اتمی ساز گاز بی اثر است. اگرچه فناوری روش اتمیزه کردن هوا ساده است، نرخ پودر خوب کم است، نمی تواند زیاد تولید کند.

روش اتمیزه کردن نیتروژن

پودر آلومینیوم کروی با کیفیت و تولید و کاملاً ناامن است و خطر انفجار مرتب می شود. بر اساس روش اتمیزه کردن هوا، بهبود می یابد. استفاده از نیتروژن به عنوان محیط حفاظتی فرآیند اتمیزه کردن؛ آلومینیوم همجوشی با پاشش گازی شدن هوا با سرعت بالا پودر آلومینیوم گلوله ای تشکیل می شود و پودر آلومینیوم با قطر دانه های مختلف با جریان هوا و غربالگری براکت های مختلف با قدرت متفاوت به دست می آید و این روش دقیقاً روش اتمیزه کردن نیتروژن است.

با روش اتمیزه کردن نیتروژن، تولید مواد اولیه بیش از 99.8٪ تبدیل به پودر آلومینیوم کرویی شده است که حاوی 95٪ آلومینیوم فعال با محتوای آلومینیوم ریز است. در تولید شرکت پودر آلومینیوم چین، استفاده از روش اتمیزه کردن هوا با سرعت مادون صوت و روش اتمیزه کردن نیتروژن نسبتاً گسترده است، روش آن با پردازشی است که مایع آلومینیوم را اتمیزه می کند، زیرا اثرات کشش سطحی باعث می شود قطره اتمیزاسیون کروی یا کروی باشد، به طور همزمان هوا یا نیتروژن از طریق کمپرسور هوا به داخل محفظه اسپری دمیده می شود، قطره آلومینیومی به سرعت خنک می شود، پودر آلومینیوم کروی را بدست آورید.

این اختراع نوعی روش آماده سازی که برای داشتن رنگدانه اثر لایه ای پودر آلومینیوم با توزیع ضخامت باریک عرض نسبی استفاده می شود، فاش شده است. نوعی روش ساخت پودر آلومینیوم گلوله ای در این روش ارائه می شود. طرح های فنی اصلی آن پس از استفاده از همجوشی آلومینیوم است. تحت حفاظت گاز خنثی (نیتروژن)، توسط اتمایزر، مایع آلومینیوم اتمیزه می شود، پس از آن که آلومینیوم اتمیزه شده در مسیر پرواز جامد شده و خنک می شود. از طریق جداسازی، فیلتر کردن، پودر آلومینیوم گلولهای را که قطر دانههای مختلف توزیع میکند، بدست آورید.

دستگاه اتمیزه کننده تک انژکتوری و سیستم سلسله مراتبی

با اتخاذ دستگاه اتمیزه کننده تک انژکتوری و سیستم سلسله مراتبی در تولید پودر آلومینیوم گلولهای سنتی، کمبود ظرفیت تولید پودر آلومینیوم، ثبت اختراع چین CN1911569A را محدود کرد. یک نوع روش اتمیزه کردن دو نازل را فاش کرد و فناوری پودر آلومینیوم را تولید کرد، روش آن در ابتدا اتخاذ محفظه اتمیزه کردن دو نازل است و دو Elemas پشتیبانی با استفاده از اجاق گاز ذوب داغ آلومینیوم و انجام ذوب شمش آلومینیوم، آلومینیوم است. مایع از طریق پردازش است که محفظه اتمیزاسیون دو نازل را اتمیزه می کند، نیتروژن از طریق کمپرسور هوا به محفظه اسپری دمیده می شود، از طریق سوپر کولینگ، انجماد قطرات آلومینیوم وارد سیستم سلسله مراتبی می شود و سپس پودر آلومینیوم کروی با اندازه های مختلف به دست می آید.

محققان فناوری تولید را مطالعه کرده اند که سیستم قانونی اتمیزه کردن نیتروژن مجهز به پودر آلومینیوم کروی کوچک است، اتمیزه کردن دستگاه اتمیزه کردن نیتروژن و نازل آلومینیومی را برای مایع دوگانه با فرمول نزدیک مایع و اتمیزه کردن نیتروژن HTHP اتخاذ کرده است، سیالیت خوبی به دست آورده است.

محتوای اکسیژن کم است، پودر آلومینیوم کروی که عملکرد پودر خوب بالا است. دستگاه چرخشی اتمیزه چند مرحله ای با استفاده از جریان های هوای مافوق صوت مانند Xie Ming با موفقیت پودر آلومینیوم ریز رسانای سلول خورشیدی سیلیکونی تک کریستال تولید می شود و قطر ذرات 4 تا 10 میکرو متر است. با این حال اتمیزه شدن پودر آلومینیوم تولید می شود و همچنین دارای کاستی هایی است.

همیشه و به عنوان مثال: فرآیندی که اتمیزه کردن هوا تولید میشود پودر آلومینیوم کاملاً ناامن است و پودر آلومینیوم تولیدی دارای قطر بزرگی است که نمیتواند پودر آلومینیوم کروی کوچک را تولید کند. نسبتاً بالاتر است که روش اتمیزه کردن نیتروژن به قیمت پودر آلومینیوم تولید می شود و نیتروژن به راحتی و نیترید آلومینیوم تولید آلومینیوم است که در دمای بالا واکنش نشان می دهد. انتظارات نسبتا بالا، و از دست دادن آهن بزرگ است، و نرخ پودر خوب کم است، در کمبود است که نمی تواند نیاز بازار دور از نظر تولید پودر آلومینیوم اندازه دانه کوچک را برآورده کند.

به همین دلیل تحقیقات محققین برای تهیه روش جدید پودر آلومینیوم همیشه وجود دارد. Zhang Kais و غیره پلیمریزاسیون تک پلیمریزاسیون مونومر با استایرن و اتیل الکل مطلق یک محیط واکنش است، پلیمریزاسیون بسته ای پودر آلومینیوم نانومتری را در زیر انجام داده اند. شرایط بی هوازی، بی آب، و با موفقیت قطر ذرات آماده شده حدود 2 میکرومتر است و میکروکپسول های نانو پودر آلومینیوم کرویی شکل با توزیع یکنواخت.

دانگ یانگ و غیره با موفقیت از روش رسوب تبخیر برای تهیه پودر آلومینیوم کروی فوق ریز استفاده می کنند و زمانی که بالا باشد. خلاء، گاز آرگون را در سیستم تغذیه می کند، تبخیر آن را به صورت بخار و گاز آرگون تشکیل می دهد، برخورد اتمسفر با سیم آلومینیومی گرم کننده، خاموش می شود، بنابراین پودر آلومینیوم کروی به دست می آید. سیستم و مجهز به پودر آلومینیم فوق میکرو، کروی شکل و پودر آلومینیوم اولترا میکرو شش ضلعی 0.15 تا 0.62 هر گرید میکرو متر را ساخته اند. هنگام استفاده از روش رسوب تبخیر برای تهیه پودر آلومینیوم کروی، پارامتر تکنولوژیکی که بر آن تأثیر می گذارد. قطر ذرات بیشتر است و میزان تولید پودر کم است.

از جهات دیگر؛ وی ژی منتظر بکارگیری روش بدنه تخلیه پلاسمای قوس محدود با موفقیت برای آماده سازی محدوده اندازه ذرات با نیرو است و عمدتاً در 20 تا 70 نانومتر توزیع می شود. اندازه متوسط ذرات نانو پودر آلومینیوم کروی خالص با 44 نانومتر است. ارتفاع خلاء سیستم مورد نیاز تکنولوژیکی آن و اتخاذ گاز خنثی با خلوص بالا Ar (خوص 99.99٪) به عنوان گاز محافظ.

هنگام استفاده از این روش برای تهیه پودر آلومینیوم کروی، به افزایش مورد نیاز مواد خام، هزینه تولید را افزایش میدهد.

خلاصه اختراع

هدف اختراع حاضر ارائه نوعی روش تولید پودر آلومینیوم کروی با تبخیر خلاء آلومینیوم خالص است. پودر آلومینیوم گلوله ای را از این روش تهیه کنید، شکل منظم، قطر ذرات یکنواخت، محتوای اکسیژن کم، فعال است. محتوای آلومینیوم بالاست

این اختراع روش تولید تبخیر خلاء پودر آلومینیوم گلوله ای را در ارتباط با هنر قبلی برای تهیه پودر آلومینیوم گلوله ای و سایر فناوری های تهیه پودر آلومینیوم ابداع کرده است. طرح فنی این اختراع عبارت است از: با آلومینیوم ریز (حاوی آلومینیوم) 〉=99.0% ماده خام است، پشت تبخیر آلومینیوم در دمای بالا در خلاء، با ارتفاع و دمای کندانسور در داخل گرادیان کندانسور کنترلی، تغییر هسته تشکیل دهنده برخورد اتمی بخار آلومینیوم و شرایط رشد، در نتیجه به دست آوردن کروی پودر آلومینیوم در اندازه های مختلف. تکنولوژی بتن به شرح زیر است:

1) برای اینکه حاوی آلومینیوم باشد، ماده خام در تبخیر سنج در آلومینیوم ریز بیش از 99.0٪ قرار می گیرد.

2) سیستم پمپاژ خلاء را شروع کنید، فشار را در تبخیر سنج به 10 ~ 70 Pa برسد.

3) در اطراف تبخیر سنج، بخاری گرافیت را برای انجام گرمایش خارجی اتخاذ کنید، آلومینیوم خوب تا 1200 ~ 1700 ℃ گرم می شود، بخار آلومینیوم را تشکیل می دهد، عایق 10 ~ 90 دقیقه.

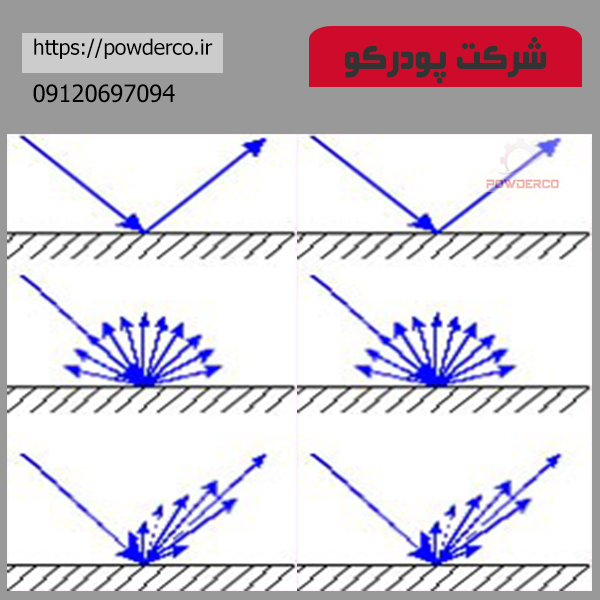

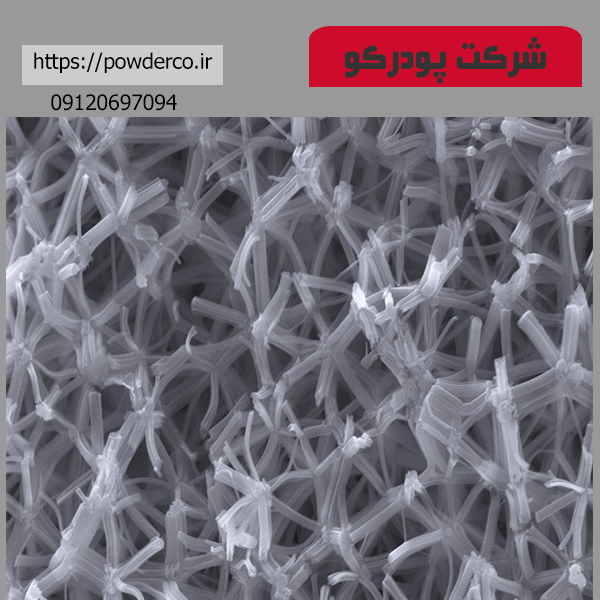

4) در حدود 20 × 90 میلی متر ارتفاع کندانسور بالای تبخیر سنج کنترل شود، ترموگرید 1 تا 7K/mm باعث می شود که اتم بخار آلومینیوم کاملاً برخورد کند، هسته تشکیل شود، رشد کند و پودر آلومینیوم گلوله ای در کندانسور تشکیل شود.

5) جمع آوری، به دست آوردن قطر ذرات، پودر آلومینیوم کروی 0.2 میکرومتر تا 5000 میکرومتر متر است، و در سطل بسته بندی، آب بندی حفظ می شود.

مزیتی که اختراع حاضر در مقایسه با روش قبلی دارد این است:

(1) مواد خام به راحتی بدست می آید و نیازی به خرد کردن مکانیکی ندارد و نیازی به افزودنی ندارد.

(2) فناوری تولید ساده شده است و دما و مصرف انرژی کمتر است و هزینه تولید کم است.

(3) در اجاق گاز خلاء محصور، ایمن و قابل اعتماد را انجام دهید.

تجسم اختراع

در زیر اختراع حاضر را با مثال مشخص کنید:

تجسم 1

آلومینیوم 〉=99.0% آلومینیوم ریز 10 گرم (بلوک آلومینیوم، شمش آلومینیوم) را دریافت و حاوی کنید، پس از حذف ناخالصی ها در تبخیر سنج قرار دهید، خشک کردن، کندانسور را متعاقباً قرار دهید، وکیوم کنید و فشار کوره را به 10 Pa، در اطراف تبخیر سنج، استفاده از بخاری گرافیت برای حمل کنید.

گرمایش بیرونی، گرم شدن تا 60 دقیقه باعث می شود پس از افزایش دمای آلومینیوم ریز به 1300 درجه سانتیگراد در تبخیر سنج، تقطیر عایق به مدت 15 دقیقه دائما بخار آلومینیوم تولید می کند، حدود 40 میلی متر ارتفاع کندانسور کنترلی، حدود 5K/mm ترموگرید باعث کاهش بخار آلومینیوم می شود.

دما به سرعت خنک می شود، پودر آلومینیوم گلوله ای در کندانسور ایجاد می شود. پودر آلومینیوم گلوله ای از کندانسور خارج می شود و قطر ذرات به دست آمده، پودر آلومینیوم گلوله ای 0.2 میکرو متر تا 100 میکرومتر است و آب بندی پس از طبقه بندی با غربالگری حفظ می شود. توزیع اندازه ای که آزمایش، پودر آلومینیوم گلوله ای را به دست می آورد.

تجسم 2

آلومینیوم ریز 20 گرم (حاوی آلومینیوم 〉=99.0٪) تهیه کنید، پس از حذف ناخالصی، خشک کردن را در تبخیر سنج قرار دهید، سپس کندانسور را قرار دهید، وکیوم کنید و فشار کوره را به 50Pa برساند، تا 70 دقیقه گرم کنید و بعد از رسیدن دمای آلومینیوم ریز درست کنید. 1500 ℃ در تبخیر سنج، تقطیر عایق 20 دقیقه باعث می شود آلومینیوم دائما تبخیر شود و بخار آلومینیوم را تشکیل می دهد، حدود 80 میلی متر ارتفاع کندانسور کنترلی، حدود 2K / میلی متر گرما، بخار آلومینیوم را به سرعت پایین می آورد، خنک می کند، پودر آلومینیوم کروی را تشکیل می دهد. در کندانسور، پودر آلومینیوم کرویی 0.1 تا 5 میلی متر را به دست آورید، آب بندی پس از طبقه بندی با غربال کردن حفظ می شود.

پنهان کردن وابسته

روش تولید پودر آلومینیوم کروی با تبخیر خلاء آلومینیوم خالص به این صورت است که: طبق مراحل زیر انجام دهید:

1) برای اینکه حاوی آلومینیوم باشد، ماده خام در تبخیر سنج در آلومینیوم ریز بیش از 99.0٪ قرار می گیرد.

2) ساکشن کنید، فشار را در تبخیر سنج به 10 تا 70 پاسکال برسانید.

3) آلومینیوم خوب تا 1200 ~ 1700 ℃ گرم می شود، تقطیر عایق 10 تا 30 دقیقه.

4) در ارتفاع کندانسور بالای تبخیر سنج 20 تا 90 میلی متر کنترل شود، ترموگرید 1 تا 7K/mm باعث می شود که اتم بخار آلومینیوم کاملاً برخورد کند، هسته تشکیل شود، رشد کند و پودر آلومینیوم گلوله ای در کندانسور تشکیل شود.

5) جمع آوری، به دست آوردن قطر ذرات، پودر آلومینیوم کروی 0.2 میکرومتر مربع است.