پیگمنت های فلزی – علم اپتیک

تولید پودر آلومینیوم

آلومینیوم به خودی خود بازتابنده و مقاوم در برابر خوردگی است. هنگامی که در معرض هوا قرار می گیرد، یک لایه نازک، بی رنگ، سخت و اکسیدی تشکیل می دهد که از سطح آن در برابر اکسیداسیون بیشتر و واکنش های شیمیایی محافظت می کند.

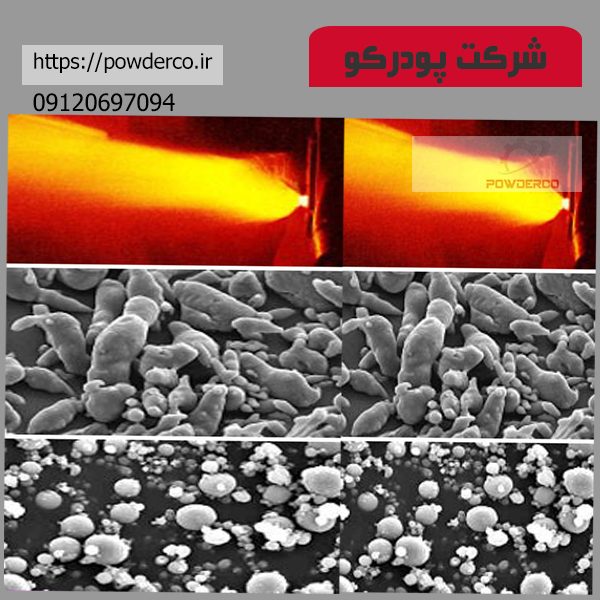

شمش های آلومینیوم ذوب می شوند و تحت فشار زیاد اسپری می شوند و به پودر آلومینیوم دانه ای ریز تبدیل می شوند. بسته به گاز اتمیزه کننده ای که برای “برداشتن” آلومینیوم مذاب از نوک نازل استفاده می شود، دو نوع پودر می تواند تولید شود. هنگامی که از هوای فوق گرم استفاده می شود، شکل های معمولی گرد، اما نامنظم به دلیل اکسیده شدن و خنک شدن بلافاصله ایجاد می شود.

متناوبا، هنگامی که یک گاز بی اثر گرم شده به عنوان گاز اتمیزه کننده استفاده می شود، کمتر اکسیژن برای اکسیداسیون آلومینیوم در دسترس است و بنابراین، ذره آلومینیوم مذاب برای مدت طولانی تری سیال باقی می ماند و به نیروهای کششی سطحی اجازه می دهد تا یک ذره کروی تولید کنند.

برای اطمینان از اندازه ذرات و توزیع مناسب برای کاربرد مورد نظر، پودر اتمیزه شده قبل از بسته بندی نهایی غربال می شود (الک می شود). علاوه بر پیگمنت های پودر آلومینیوم، سایر کاربردهای پودر اتمیزه شده شامل تولید سوخت برای سلاح ها و موشک ها، مواد واسطه شیمیایی برای دئودورانت ها، متالورژی پودری است که به قطعات آلومینیومی فشرده می شود و به عنوان پرکننده برای ریخته گری های اپوکسی که در آن آلومینیوم به عنوان یک سینک حرارتی عمل می کند.

پیگمنت نقره ای تقریباً به طور انحصاری با استفاده از فرآیند هال تولید می شوند که یک فرآیند آسیاب مرطوب با استفاده از حلال معدنی است. آسیاب خشک به دلیل خطرهای ایمنی انجام نمی شود. به طور معمول، الکل های معدنی و روان کننده اسیدهای چرب همراه با پودر آلومینیوم به آسیاب های گلوله ای اضافه می شوند. غلظت دوغاب آلومینیوم تنها 4 درصد است. آسیابها (بالمیل ها) با سرعتی چرخانده میشوند که به توپها و دوغاب آلومینیوم اجازه میدهد تا آبشار شوند و در نتیجه ضربه صاف میشود و پوستههای حاصل را میشکند. اسید چرب به عنوان روان کننده عمل می کند تا از جوش سرد پیگمنت جلوگیری کند. آلومینیوم (2 تا 15 ساعت) آسیاب می شود و به شکل دانه های ذرت (کورنفلکس و شکل های “ورقه نقره ای”) به ظرافت و توزیع اندازه ذرات مشخص می شود. پارامترهای آسیاب و انتخاب روان کننده بر اساس کاربرد مورد نظر پیگمنت تعیین می شود.

برای گریدهای استاندارد لیفینگ، دوغاب به یک فیلتر پرس پمپ می شود که بیشتر حلال از آنجا خارج می شود. یک کیک معمولی 70 تا 80 درصد غیر فرار است. کیک پرس به یک مخلوط کن اضافه می شود که در آن محتوای فلز با حلال تازه به ترکیب استاندارد 65٪ آلومینیوم و 35٪ حلال وزنی تنظیم می شود. در طی این مرحله، محصول نهایی را می توان با افزودن حلال ها و یا افزودنی های ویژه برای کاربردهای بعدی آن سازگار کرد. محصولات برای کاربردهای پلاستیکی به تعویض حلال با روغن پزشکی یا نرم کننده ها (DINP) نیاز دارند.

محصولات پودر فلیک آلومینیومی خشک با گرفتن کیک پرس و بیرون کشیدن حلال در خشک کن خلاء تولید می شوند. برخی از محصولات پولکی با واکنش یک پلیمر بر روی سطح پوشش داده می شوند یا می توانند با یک حلال مناسب چسبانده شوند.

Leafing or Non-Leafing

انواع پیگمنت های آلومینیومی

پیگمنت های آلومینیومی به دو دسته ورقه ای یا غیرورقه ای طبقه بندی می شوند. نوع روان کننده مورد استفاده در آسیاب گلوله ای این خاصیت را تعیین می کند زیرا کشش سطحی پیگمنت ها تحت تأثیر قرار می گیرد. اسید استئاریک، که هم آبگریز و هم اولئوفوبیک است، پیگمنت ای با کشش سطحی بالا تولید می کند و بنابراین، خیس کردن سطح آن را برای بایندر/حلال دشوارتر می کند. بنابراین، با پیگمنتهای ورقدار، هنگامی که پوسته به سطح بالا میرود (در نتیجه جریانهای همرفتی ناشی از تبخیر حلال)، اجازه داده میشود تا شناور بماند (عدم خیس شدن) و یک لایه متراکم همپوشانی، پوسته مانند و متراکم را تشکیل میدهد که روشن به نظر میرسد. (نقره ای شبیه سوزن با روکش مومی روی سطح آب)

پیگمنت های غیرورقی با استفاده از اسید اولئیک در طی عملیات آسیاب یا با افزودن مواد به شدت قطبی یا عوامل مرطوب کننده به پیگمنت های ورقدار ایجاد می شوند. پیگمنت های بدون ورق کاملاً توسط بایندر خیس می شوند و بنابراین به طور یکنواخت در سراسر فیلم پخش می شوند. با توجه به این واقعیت که پیگمنت در زیر سطح فیلم قرار می گیرد، پوشش ها سریع تر مالش می شوند، مقاوم در برابر سایش هستند و می توانند پوشش بالایی داشته باشند. علاوه بر این، ترکیب با پیگمنت های رنگی ممکن است منجر به اثرات چند رنگی (به عنوان مثال “آبی فلزی”) شود.

Aluminum Pigment Properties

برخلاف پیگمنت های معمولی با شکل دانه ای یا کروی، پیگمنت های آلومینیومی شبیه یک ورق یا پوسته هستند. ضخامت پوسته به قطر پوسته (نسبت تصویر) می تواند از 1:50 تا 1:500 متغیر باشد. شکل ذرات از ورقه های نامنظم (کورن فلکس) با لبه های ناهموار گرفته تا ذرات تقریباً کاملاً گرد و در عین حال ضخیم تر با لبه های گرد صاف (پنکیک یا دلارهای نقره ای) متفاوت است. شکل و اندازه پیگمنت آلومینیومی قدرت پنهان کردن، رنگ و درجه درخشش را تعیین می کند. پیگمنت های آینه مانند در فرآیند رسوب فیزیکی بخار به دست می آیند. یک پوشش رهاسازی بر روی یک طرف یک فیلم حامل پلی استر یا پلی اولفین از طریق روش پوشش یا چاپ اعمال می شود. فیلم پوشش داده شده از طریق یک غلتک عبور می کند که در آن یک لایه آلومینیومی بسیار نازک (30 تا 50 نانومتر) از طریق رسوب فیزیکی بخار بر روی پوشش آزاد کننده رسوب می کند.

فیلم متالایز شده از طریق یک لایه بردار مخزن حلال عبور می کند که در آن پوشش رهاسازی با کتون ها، استرها یا الکل ها بسته به حلالیت پوشش رهاسازی مورد استفاده حل می شود. لایه آلومینیومی بهدستآمده به صورت تکهها یا تکههای درشت حذف میشود. سپس شسته شده و به پراکندگی حاوی 10 تا 20 درصد پیگمنت تغلیظ می شود. سپس ذرات با هم زدن شدید یا درمان اولتراسونیک اندازه گیری می شوند.

در مقایسه با پیگمنتهای معمولی، پیگمنتهای PVDA امکان انعکاس دیدی یا آینهای بیشتری را نسبت به پراکندگی منتشر میدهند. این پیگمنتها بسیار نازکتر هستند (30 تا 50 نانومتر) که تحرک آنها را افزایش میدهد و در نتیجه به آنها اجازه میدهد تا به موازات سطح بستر بسیار سریعتر جهتگیری کنند. این در فرآیندهای خشک کردن کوتاه جوهر و رنگ مفید است. نازکی نسبی آنها همچنین به ظاهر یکنواختتر فیلم مسطح که در آن لبههای پوسته پوسته به هم میرسند در مقایسه با لبههای مزاحمتر پیگمنتهای ضخیمتر کمک میکند.

پیگمنت های معمولی در طول فرآیند آسیاب در معرض نیروهای مکانیکی قوی قرار می گیرند که منجر به ایجاد تکه های ناهموار با ضخامت نامنظم و تعداد زیادی عیوب سطحی می شود. با این حال، پیگمنتهای PVDA ضخامتی همگن و تقریباً هیچ نقص سطحی را نشان میدهند.

هر دوی این پارامترها (ضخامت ذرات و توپوگرافی) به بازتاب دیدی بالاتر کمک می کنند که به درخشندگی، فلاپ و پوشش بالاتر ترجمه می شود.

انعکاس

یکی از مهمترین خواص پیگمنت های آلومینیومی بازتاب پذیری آن است. این هم از نظر زیبایی شناختی و هم از نظر عملکردی مهم است. انعکاس نور و همچنین گرمای IR و UV ویژگی کلیدی است که بر دوام طولانی مدت پوشش و خود بستر تأثیر می گذارد.

سه دلیل اصلی برای تخریب لایه پوشش عبارتند از اکسیژن، رطوبت و نور UV. وسایل نقلیه پوشش دهنده نور UV را جذب یا عبور می دهند. آنهایی که جذب می کنند، نور UV را به انرژی شیمیایی تبدیل می کنند و ساختار پلیمر را تغییر می دهند. این معمولاً به صورت از بین رفتن براقی، گچی، محو شدن و زرد شدن دیده می شود. در عین حال، ترک خوردگی و لایه لایه شدن فیلم می تواند رخ دهد که به اکسیژن و رطوبت اجازه می دهد به فیلم نفوذ کند و هم به پوشش و هم به لایه ای که از آن محافظت می کند حمله کند.

در مورد پیگمنت های ورقدار، کل پوشش محافظت می شود زیرا پیگمنت در سطحی که از فیلم زیر محافظت می کند جمع می شود. پیگمنت های ورقدار توانایی بالاتری برای انعکاس امواج الکترومغناطیسی دارند. این آنها را برای کاربردهای نهایی مانند پوشش سقف و پوشش مخازن ایده آل می کند. با این حال، سیستمهایی که حاوی حلالها یا بایندرهای بسیار قطبی هستند، مقادیر اسیدی بالایی دارند یا حاوی رطوبت باقی مانده هستند، میتوانند منجر به ورقزدایی پیگمنت شوند. علاوه بر این، اسید چرب روی پیگمنت منجر به چسبندگی ضعیف بین پوششی می شود و بنابراین پوشش رویی را دشوار می کند. از آنجایی که پیگمنت های ورقدار عمدتاً در سطح فیلم قرار دارند، سریع مالش نمی شوند و مقاومت سایشی کمی دارند. در مورد پیگمنت های بدون ورق، عمل متفاوت است. از آنجایی که تکه ها در سراسر فیلم جهت گیری می کنند، رزین واقع در بالای آلومینیوم محافظت نمی شود. این لایه در بسیاری از موارد گچ میزند و در نهایت توسط آب و هوا حذف میشود تا زمانی که خود آلومینیوم در معرض دید قرار گیرد. در این حالت، پوشش آلومینیوم در واقع بهبودی در بازتابش را تجربه میکند، به دلیل عملکرد گچی، که آلومینیوم را در معرض دید قرار میدهد.

آلومینیوم همچنین نوار الکترومغناطیسی IR را منعکس می کند و در نتیجه حدود 90 درصد گرمای تابشی منعکس می شود. این مفید است زیرا گرما می تواند سرعت تخریب فیلم را تسریع کند. علاوه بر این، با کاهش دمای زیر سقف پوششدار آلومینیومی تا 10 درجه، حفظ انرژی بهبود یافته مشاهده میشود. در سازه های فولادی بزرگ (پل های کششی و غیره) انبساط کمتر به دلیل گرما از تشنج جلوگیری می کند.

به دلیل انعکاس حرارتی بالا، آلومینیوم دارای تابش کم (قابلیت تابش گرما) است. با بازتاب 90 درصدی، تنها حدود 7 درصد گرما از 10 درصد گرمای تابشی که می گیرد، خارج می شود. به همین دلیل، آلومینیوم بازارهایی را پیدا کرده است که در آن کاهش اتلاف حرارت ناشی از تجهیزاتی مانند کوره ها و دیگهای بخار مورد نیاز است. این انرژی را در جایی که لازم است و در جایی که محیط راحت تری نیاز است حفظ می کند.

همانطور که قبلا ذکر شد، رطوبت و اکسیژن دو دلیل اصلی خرابی پوشش هستند. به دلیل هندسه، جهتگیری و ماهیت غیرقابل نفوذ آلومینیوم تقلبی، مانعی ایجاد میشود که اجازه میدهد اکسیژن و رطوبت کمتری با پیگمنتهای ورقدار به سطح پوشش نفوذ کند. در صورت عدم ورق، ورقه ها رطوبت و اکسیژن را در اطراف خود وادار می کنند که به مسیر بسیار طولانی تری به زیرلایه می رسد. مکانیسم مسیر طولانیتر برای رطوبت همچنین به پوششهای مبتنی بر آلومینیوم اجازه میدهد تا مقاومت بهتری در آببندی و مسدود کردن لکههای آب که از طریق تلگراف به لایههای رویی بعدی میآیند نشان دهند.

اپتیک

طیف امواج الکترومغناطیسی شامل طول موج های زیر (از بزرگ تا کوچک) است: رادیو، مایکروویو، مادون قرمز، نور مرئی، فرابنفش، اشعه ایکس و اشعه گاما. هر موج الکترومغناطیسی دارای یک بخش موج الکتریکی نوسانی (محور Y) و یک بخش مغناطیسی نوسانی (عمود بر بخش الکتریکی یا محور Z) است که در جهت عمود بر هر دو (محور X) با سرعت 186000 مایل در ثانیه حرکت می کند. چهار ویژگی هر موج شامل طول موج آن (فاصله تاج تا قله)، دامنه (فاصله از وسط موج تا اوج آن)، فرکانس (قله در ثانیه) و سرعت جهت (مایل در ثانیه) است.

علم نور را اپتیک می نامند. نور مرئی از امواج الکترومغناطیسی مختلف (طول موج 400 تا 700 نانومتر) تشکیل شده است که اساساً طیفی از رنگ ها است. آنها به دلیل مخروط هایی که در شبکیه چشم ما وجود دارد و به قرمز، سبز و آبی حساس هستند و مغز این حساسیت ها را به آنها رنگ تعبیر می کند، برای انسان قابل مشاهده هستند. امواج نور بسته به محیطی که با آن در تماس است می توانند منعکس، شکست، انتقال و جذب شوند.

انعکاس

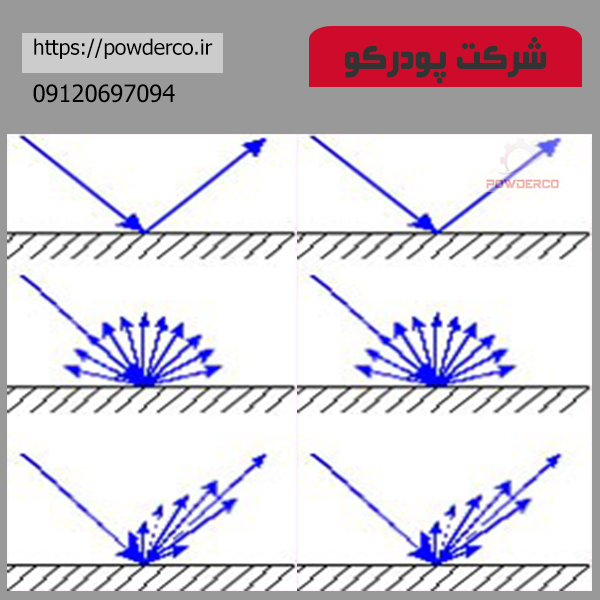

انعکاس هم شامل بازتاب دیدی و هم پراکندگی پراکنده است. هنگامی که تغییر در ضریب شکست (RI) بین دو رابط محیطی بیشتر باشد، نور بیشتری منعکس می شود (اختلال و پراکنده)

انعکاس اسپکولار جایی است که زاویه بازتاب برابر با زاویه تابش است و در سطوح بسیار صاف مانند آینه ها، بسترهای فلزی و پیگمنت های مرواریدی رخ می دهد. بنابراین، سطوح کاملاً کاذب مانند آینه ها، انعکاس 100 درصدی را به همراه دارد.

بازتاب پراکنده یا پراکندگی، جایی است که زاویه بازتاب در همه زوایا است و با زاویه تابش برابری نمی کند. این برای سطوح نامنظم یا ناهموار مانند پیگمنت های جذبی صادق است. سطوح کاملاً کدر منجر به پراکندگی 100٪ منتشر می شود.

پیگمنت های فلزی اثر خود را از طریق بازتاب و پراکندگی ایجاد می کنند. آنها به دلیل صاف بودن یا صاف بودن، انعکاس خاصی را نشان می دهند، و به دلیل لبه های ناهموار و/یا نقص سطح آن، پراکندگی پراکنده را نشان می دهند.

اتفاقاً در پراکندگی نور سفید پدید می آید مگر اینکه ذراتی که نور با آنها تماس پیدا می کند کوچکتر از طول موج نور باشند و اندازه آنها یکنواخت باشد. در آن صورت، پراکندگی انتخابی رخ می دهد که به سؤالات قدیمی پاسخ می دهد که “چرا آسمان آبی است؟” و “چرا غروب خورشید قرمز است؟”

انکسار

شکست نور زمانی اتفاق می افتد که از یک محیط (به عنوان مثال هوا با RI برابر 1) به محیط دیگر (شیشه، آب، میکا، TiO2 و غیره) با RI متفاوت عبور کند. در نتیجه سرعت و جهت نور تغییر می کند. رفتن از یک محیط RI کم به یک محیط RI بالا، سرعت نور را کاهش می دهد و آن را به سمت حالت عادی خم می کند (خطی که عمود بر سطح کشیده شده است). با این حال، رفتن از یک محیط RI بالا به یک محیط RI کم، سرعت نور را افزایش می دهد و آن را از حالت عادی دور می کند.

انتقال

انتقال نور با لایه های شفاف مانند شیشه و پیگمنت های مرواریدی صورت می گیرد.

جذب

در مورد جذب، پیگمنت های رنگی معمولی رنگ درک شده را از طریق فرآیند جذب کاهشی تولید می کنند. به عنوان مثال، یک پیگمنت آبی که توسط نور سفید روشن می شود، بیشتر طول موج های نور مرئی را به جز طول موج های مربوط به نور آبی (قرمز، نارنجی و زرد) جذب می کند. به همین ترتیب، پیگمنت زرد بیشتر طول موج ها را جذب می کند، به جز طول موج های مربوط به نور زرد (قرمز، نارنجی و آبی). ترکیبی از پیگمنت های آبی و زرد رنگ سبز را پشت سر می گذارد و بنابراین، زمانی که این دو پیگمنت با هم ترکیب می شوند، آن رنگ را درک می کنیم.

خواص نوری پیگمنت های فلزی

خواص نوری پیگمنت های فلزی شامل سایه، روشنایی (سفیدی)، درخشندگی (درخشش و براقیت فلزی)، قدرت رنگ آمیزی (قدرت پنهان کردن)، اشباع رنگ، DOI (متمایز بودن تصویر) و فلاپ (تغییر روشنایی در رابطه با زاویه دید). این خواص اثر فلزی با اندازه ذرات، توزیع اندازه ذرات، شکل ذرات (کورنفلیک در مقابل دلار نقره)، ضریب شکل (نسبت ابعاد)، صافی سطح، جهت پیگمنت در رابطه با سطح زیرلایه، و رفتار خیس شدن (ورقی) تعیین میشوند. در مقابل غیر ورقی)

با توجه به اندازه ذرات، تأثیر بصری ایجاد شده به نسبت بین نور پراکنده بازتابیده و پراکنده بستگی دارد. نسبت نور بازتابیده شده با اندازه ناحیه پیگمنت افزایش می یابد و نسبت نور پراکنده پراکنده با تعداد لبه هایی که نور را پراکنده می کنند افزایش می یابد. هرچه اندازه ذرات درشتتر باشد (و شکل ذره گردتر)، نسبت نور منعکسشده خاص بیشتر است و بنابراین، روشنایی، درخشندگی، اشباع رنگ و فلاپ بهتر است. هرچه اندازه ذرات ریزتر باشد (و ساختار ذرات نامنظم تر باشد)، نسبت نور پراکنده پراکنده بیشتر است و بنابراین، قدرت پنهان یا پوشش بیشتر است. DOI همچنین با اندازه ذرات ریزتر بهبود می یابد. هر چه DOI بالاتر باشد، بازتاب اشیاء با کنتراست بالا (ساختمان ها، ابرها، درختان و غیره) روی سطوح رنگ شده واضح تر است.

با توجه به خرید پیگمنت نقره ای، بهترین خواص نوری زمانی حاصل می شود که تکه ها به موازات سطح فیلم قرار گیرند. جهت گیری بهتر تکه ها منجر به بهبود درخشندگی و جلوه فلزی می شود. جهت گیری نامناسب منجر به “کدر شدن” یا به یک اثر “نمک و فلفل” ناهموار می شود. جهت گیری پیگمنت های پولکی عمدتاً به فرمولاسیون و شرایط کاربرد بستگی دارد.

تبخیر حلال باعث می شود که فیلم جمع شود و پیگمنت های آلومینیومی را عملاً به حالت افقی فشار دهد. هر چه مقدار حلال رنگ بیشتر باشد، این اثر بارزتر است. بنابراین، جهت گیری پیگمنت و بنابراین، خواص نوری رنگ های کم جامد به طور قابل توجهی بهتر از رنگ های جامد بالاتر است. در سیستمهای جامد بالاتر و در نتیجه ویسکوزیته بالاتر، در هنگام مهاجرت به داخل سیستم، کشش بیشتری روی سطح صاف پیگمنت وجود دارد و آنها را مجبور میکند به سمت انتهای پیگمنت جهتگیری کنند.

حلال تبخیر کننده تلاطم های قدرتمندی را در لایه مرطوب ایجاد می کند و اگر تبخیر خیلی کند باشد، جهت گیری پیگمنت آلومینیومی را از طریق تشکیل سلول های برنارد (کلیدگی) مختل می کند. بنابراین، استفاده از بایندرهایی که حلال را به سرعت آزاد می کنند (به عنوان مثال استات سلولز بوتیرات) یا افزودنی هایی که اثر “برنزه شدن” را کاهش می دهند مفید است. استفاده از پراکندگی موم پلی اتیلن به عنوان “حفاظ کننده فاصله” و استفاده از عوامل فعال سطحی خاصی تأثیر مثبت دارد.

پایداری مکانیکی

پیگمنت های فلزی بسیار نازک به نیروهای برشی مکانیکی بالا حساس هستند. این ممکن است منجر به تغییر شکل و/یا شکستگی ذرات پیگمنت شود که بر خواص نوری تأثیر منفی می گذارد. علاوه بر این، هر سطح فلزی محافظت نشده ایجاد شده در اثر این نیروهای برشی ممکن است منجر به واکنش شیمیایی، گازگرفتگی و کاهش ماندگاری محصول شود. بنابراین، باید به نحوه پراکندگی یا پردازش این پیگمنت ها توسط سیستم های پمپ و خطوط گردشی توجه شود.

پیگمنت های آلومینیومی در اثر استفاده از رنگ های فلزی در مناطقی مانند صنعت خودرو تحت نیروهای برشی مکانیکی قرار می گیرند. سیستم های پمپاژ و شیرهای کنترل فشار بین سیستم گردش ثابت و دستگاه پاشش می تواند به پیگمنت آسیب برساند. پیگمنت های آلومینیومی ویژه (فلکه های غیر تجزیه کننده) برای چنین خطوط گردش خون تهاجمی ایجاد شده است. ضخامت بیشتر این تکه ها به این محصولات پایداری مکانیکی بالاتری می دهد، اما هندسه تغییر یافته ممکن است تأثیر نامطلوبی بر جهت، فلاپ و شدت رنگ داشته باشد.

پایداری شیمیایی

خواص شیمیایی آلومینیوم انتخاب بایندرها و حلال ها را به شدت محدود می کند. در سیستم های حلال، محیط اسیدی می تواند منجر به تشکیل گاز و خاکستری شدن شود در حالی که محیط های قلیایی یا استفاده از محصولات حاوی هالوژن نیز می تواند منجر به تشکیل گاز شود. از هیدروکربن های کلردار باید اجتناب کرد زیرا ممکن است منجر به تشکیل HCl شود که با پیگمنت های ریز پراکنده واکنش نشان می دهد. همچنین باید از آب با پیگمنت های ناپایدار اجتناب شود.

پیگمنت های آلومینیوم در حضور آب منجر به گازگیری هیدروژن می شود. واکنش شیمیایی به شرح زیر است:

2 Al + 6 H2O → 2 Al(OH)3 + 3 H2

دو روش مختلف تثبیت را می توان برای کاهش گازگرفتگی به کار برد. رویکرد افزایشی از مهارکنندههای غیرفعالکننده (ترکیبات فسفر-آلی) استفاده میکند که به صورت فیزیکی یا شیمیایی روی سطح پیگمنت جذب میشوند (فسفر میل ترکیبی بالایی با آلومینیوم دارد). رویکرد “کپسولاسیون” از یک پوشش آلی (بر پایه کروم) یا معدنی (بر پایه سیلیس) استفاده می کند که هر ذره پیگمنت را می پوشاند.

پیگمنت های برنجی

پیگمنت های برنجی (همچنین به عنوان پیگمنت های برنز یا طلا شناخته می شوند) آلیاژهای مس و روی هستند. بر خلاف پیگمنت های آلومینیومی، آنها را با اسید استئاریک از طریق فرآیند Hametag آسیاب خشک می کنند.

طیف سایه ها، از رنگ پریده تا غنی، بر اساس نسبت های مختلف مس و روی مورد استفاده در آلیاژ است. هر چه محتوای روی بیشتر باشد، ظاهر پیگمنت برای شبیه سازی رنگ طلایی “غنی تر” است. برای بهبود مقاومت شیمیایی و پایداری رنگ در دماهای پخت بالا، این پیگمنت ها دارای پوشش سیلیسی هستند.

پیگمنت های روی

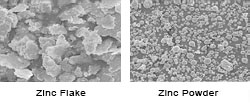

تولید پیگمنت روی با اتمیزه کردن شمش روی شروع می شود که متعاقباً غربال می شود و به دانه های روی همگن می شود. سپس این گرانول ها می توانند به صورت گلوله ای فولادی آسیاب مرطوب (مواد معدنی + روان کننده) یا آسیاب شده با گلوله فولادی (فقط روان کننده) به شکل خمیر روی نهایی یا پوسته روی شوند.

جدا از محافظت در برابر خوردگی کاتدی که توسط روی ارائه می شود، شکل پوسته پوسته دارای سطح قابل توجهی بزرگتر از فرم گرد و غبار روی کروی است. در نتیجه، تماس سطحی بالاتر بین لایه روی و لایه فولادی که باید محافظت شود منجر به بهبود مقاومت در برابر خوردگی می شود.

جهت ورقه ورقه ای همچنین محافظت مانع بسیار خوبی را ارائه می دهد، مانند جهت ورقه ورقه آلومینیومی، زیرا مسیرهای انتشار طولانی تری به زیرلایه ای که قرار است محافظت شود، مواجه می شود. علاوه بر این، تقاضای بایندر بالاتر، به دلیل مساحت سطح بزرگتر، پی وی سی کمتری را دیکته می کند که به نوبه خود منجر به کاربرد مطلوب و خواص رنگ می شود.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.