ترکیب پودر آلومینیوم و پرمنگنات پتاسیم

ترکیب پودر آلومینیوم و پرمنگنات پتاسیم

ترکیب پودر آلومینیوم و پرمنگنات پتاسیم یکی از معروف ترین واکنشها در علم شیمی مواد اکسیدکننده و سوخت است.

این دو ماده، زمانی که در نسبتهای درست با هم ترکیب شوند، یک مخلوط واکنشدهنده بسیار قوی تشکیل میدهند که قادر به تولید حرارت فوق العاده، شعله های درخشان و گازهای اکسیژن به صورت آنی است.

این واکنش پایه اصلی بسیاری از ترکیبات پیروتکنیکی، از جمله برخی مواد آتشبازی (مانند جرقههای بنفش)، فیتیلههای تاخیری و حتی مواد منفجره اولیه برای تخریب معدن است.

پرمنگنات پتاسیم (KMnO₄) یک اکسیدان قوی و پرکاربرد در آزمایشگاه، صنایع شیمیایی و فرایندهای تصفیه است. ترکیب این دو ماده در شرایط خاص میتواند واکنشهای بسیار پرانرژی ایجاد کند؛

قبل از بررسی واکنش، باید در مورد هریک از این مواد توضیحاتی بدهیم:

پودر آلومینیوم (Al) سوخت فلزی است که به عنوان یک فلز بسیار فعال، نقش سوخت (Fuel) یا کاهنده (Reducing Agent) را در این واکنش ایفا میکند. ویژگیهای کلیدی آن که آن را برای چنین واکنشهایی مناسب میسازد عبارتند از:

سطح ویژه بالا: پودر بودن آن به معنای داشتن سطح تماس بسیار زیاد با اکسیدکننده است که سرعت واکنش را به شدت افزایش میدهد.

انرژی آزاد شده بالا: اکسیداسیون آلومینیوم (تشکیل (Al2O3) یک واکنش به شدت گرمازا (اگزوترمیک) است و گرمای زیادی آزاد میکند.

فعالیت شیمیایی: آلومینیوم تمایل زیادی برای از دست دادن الکترون و تشکیل یون مثبت (Al³⁺) دارد.

پرمنگنات پتاسیم (KMnO4) به عنوان اکسیدکننده قوی محسوب میشود که یک ترکیب شیمیایی با رنگ بنفش تیره است که نقش اکسیدکننده (Oxidizing Agent) یا گذارنده الکترون (Oxidizing Agent) را بر عهده دارد.

مکانیسم عمل آن به این صورت است:

تامین اکسیژن: این مولکول در اثر حرارت به راحتی تجزیه شده و اکسیژن آزاد میکند.

۲KMnO₄ → K₂MnO₄ + MnO₂ + O₂

قدرت اکسیدکنندگی بالا: یون پرمنگنات (MnO₄⁻) در محیط اسیدی، خنثی و قلیایی توانایی اکسید کردن طیف وسیعی از مواد را دارد. در این واکنش، این یون مستقیماً آلومینیوم را اکسید میکند.

واکنش شیمیایی ترکیب پودر آلومینیوم و پرمنگنات پتاسیم

هنگامی که این دو ماده با هم مخلوط میشوند، یک واکنش اکسایش-کاهش (ردوکس) رخ میدهد.

معادله کلی واکنش بدین شکل است:

این یک واکنش به شدت گرمازا است که منگنز دی اکسید (MnO2) و آلومینا (Al2O3) تولید میکند.

۴Al + ۳KMnO₄ → ۲Al₂O₃ + ۳K + ۳MnO

مراحل واکنش بدین شرح است:

1-آغاز واکنش:

برای شروع واکنش، نیاز به یک منبع انرژی اولیه (Activation Energy) است. این انرژی میتواند یک جرقه کوچک، یک شعله یا حتی حرارت ناشی از اصطکاک باشد.

2-اکسیداسیون آلومینیوم:

اتمهای آلومینیوم (Al) سه الکترون از دست میدهند و به یون آلومینیوم (Al³⁺) تبدیل میشوند. در این مرحله، آلومینیوم اکسید میشود.

Al → Al³⁺ + 3e⁻

3-کاهش پرمنگنات:

یون پرمنگنات (MnO₄⁻) این سه الکترون را میگیرد و به منگنز دیاکسید (MnO₂) کاهش مییابد. در این فرآیند، اتم اکسیژن آزاد میشود که بلافاصله با آلومینیوم واکنش میدهد.

4-تشکیل محصول نهایی:

یونهای Al³⁺ با یونهای اکسیژن (O²⁻) ترکیب شده و اکسید آلومینیوم (Al₂O₃) را تشکیل میدهند. همچنین پتاسیم (K) و منگنز دیاکسید (MnO₂) نیز تولید میشوند.

مهمترین نکات این واکنش بدین شرح است:

نسبت استوکیومتری: برای یک سوختن کامل و کارآمد، باید نسبت دقیق مولی یا وزنی این دو ماده رعایت شود که نسبت ایدهآل بر اساس معادله بالا محاسبه میشود.

حساسیت: این مخلوط، به ویژه زمانی که به خوبی آسیاب و مخلوط شده باشد، میتواند بسیار حساس به ضربه، اصطکاک و جرقه باشد.

محصولات: محصولات این واکنش فاز جامد هستند، اما حرارت بسیار بالایی تولید میکنند که میتواند منجر به شعلهور شدن یا انفجار شود.

عوامل موثر بر سرعت و شدت واکنش پودر آلومینیوم و پرمنگنات پتاسیم

چندین عامل میتواند بر روی کارایی و شدت این واکنش تأثیر بگذارد:

عوامل زیر باعث افزایش سرعت واکنش پذیری و شدت واکنش در ترکیب پودر آلومینیوم و پرمنگنات پتاسیم می شود:

1-نسبت اختلاط:

از نسبت استوکیومتری میتواند منجر به واکنش ناقص شود. معمولاً کمی اکسیدکننده اضافی برای اطمینان از سوختن کامل در نظر گرفته میشود.

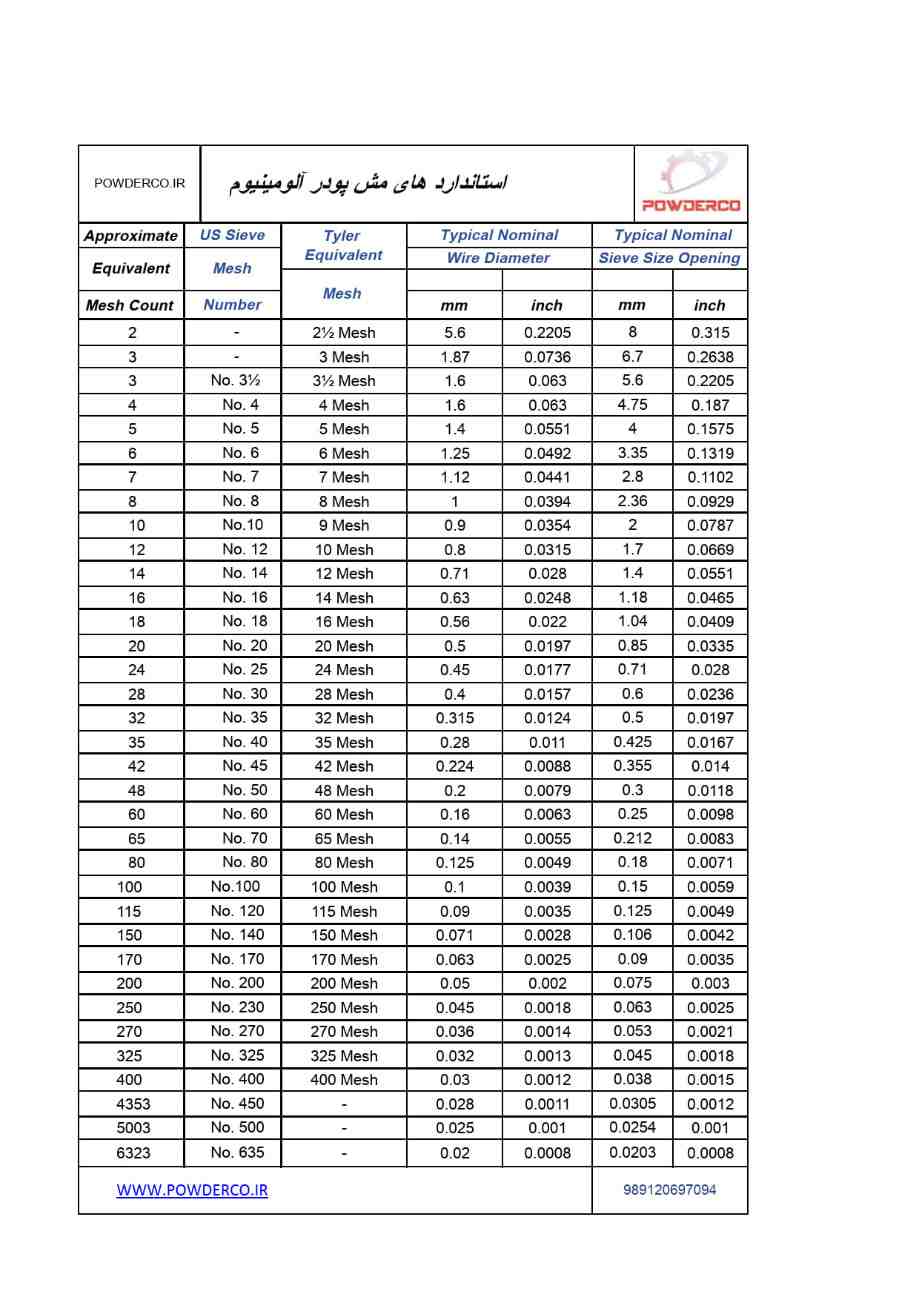

2-اندازه ذرات پودر آلومینیوم:

ذرات ریزتر آلومینیوم (مثلاً زیر ۱۰ میکرون) به دلیل سطح ویژه بیشتر، واکنش بسیار سریعتر و خشنتری ایجاد میکنند. ذرات درشتتر ممکن است واکنش کندتری داشته باشند.

3-درجه آسیاب و اختلاط:

هرچه مخلوط یکنواختتر باشد (ذرات آلومینیوم و پرمنگنات به طور یکسان در کنار هم قرار گیرند)، واکنش کاملتر و یکنواختتری رخ خواهد داد.

4-مواد افزودنی (ادتیوها):

گاهی مواد دیگری به این مخلوط اضافه میشوند تا خواص آن را تغییر دهند. برای مثال چسب و سولفور

چسبها (مانند دکسترین یا پلی وینیل الکل) که برای فشرده کردن مخلوط و کاهش حساسیت آن به ضربه و اصطکاک، و ساخت “قرص” یا “پلت” آتشبازی مورد استفاده قرار میگیرند.

سولفور (گوگرد)که گاهی برای تعدیل سرعت واکنش و ایجاد رنگهای خاص به ترکیب اضافه میشود.

5-منبع استارت:

نوع و قدرت منبعی که واکنش را آغاز میکند (مثلاً یک فیتیله ساده یا یک چاشنی الکتریکی) بر روی چگونگی پیشرفت واکنش تأثیر میگذارد.

کاربردهای ترکیب پودر آلومینیوم و پرمنگنات پتاسیم

این ترکیب عمدتاً در حوزه پیروتکنیک ،آتش بازی یا فشفشه کاربرد دارد:

1-آتشبازی و مواد محترقه:

از این ترکیب برای ایجاد جلوه های بصری خاص استفاده میشود.

جرقههای بنفش: شعله بنفش-ارغوانی characteristic پرمنگنات پتاسیم یکی از دلایل استفاده از آن در برخی ترکیبات آتشبازی است.

جرقههای سفید درخشان: حرارت بسیار بالای تولید شده از سوختن آلومینیوم، جرقههای سفید رنگ و بسیار داغ ایجاد میکند.

2-چاشنی تاخیر زمانی (Delay Fuses):

در برخی کاربردهای نظامی یا صنعتی، نیاز به یک تاخیر زمانی کنترلشده بین آغاز یک عمل و وقوع عمل بعدی است (مثلاً در چاشنیها). مخلوط فشرده شده این دو ماده با نسبتهای خاص میتواند به عنوان یک فیتیله تاخیری با زمان سوختن تقریباً ثابت عمل کند.

3-مواد منفجره اولیه:

به دلیل سرعت احتراق بسیار بالا در صورت استفاده از ذرات بسیار ریز و مخلوط کردن بهینه، این ترکیب میتواند در چاشنیهای انفجاری برای آغاز واکنش مواد منفجره کندسوزتر مانند (TNT) مورد استفاده قرار گیرد. البته به دلیل حساسیت بالا، استفاده از آن نیازمند احتیاط فوقالعاده است.

در معادن برای تخریب سنگ های مستحکم گاهی از این ترکیب استفاده میوشد.

4-سوخت موشکهای آزمایشی:

در برخی طرحهای آزمایشی موشکهای سوخت-جامد آزمایشی، از این ترکیب استفاده میشود، اما به دلیل خطرات بسیار بالا، این کار به شدت غیراستاندارد و خطرناک است.

خطرات ترکیب پودر آلومینیوم و پتاش

این ترکیب به طور ذاتی بسیار خطرناک است و هرگونه کار عملی با آن باید فقط توسط متخصصین مجرب و در محیطهای کاملاً کنترلشده (مانند آزمایشگاههای مجهز) انجام شود.

– مخلوط خشک این دو ماده میتواند با کوچکترین ضربه، اصطکاک یا حتی فشار ناچیز منفجر شود.

– الکتریسیته ساکن بدن میتواند به راحتی باعث احتراق این مخلوط شود. استفاده از تجهیزات ضد الکتریسیته ساکن (ESD) ضروری است.

پرمنگنات پتاسیم به خودی خود یک اکسیدکننده قوی است و با بسیاری از مواد آلی (مانند گلیسیرین، قندها) به شدت واکنش میدهد. آلومینیوم نیز با اسیدها و بازهای قوی واکنشدهنده است و باید از تماس با هر ماده دیگری جدا جلوگیری شود.

– در حین ترکیب، ممکن است اکسیدهای منگنز تولید شوند که استنشاق آنها میتواند برای سیستم عصبی سمی باشد .

– این واکنش میتواند به راحتی به دمای بالای ۲۰۰۰ درجه سانتیگراد برسد که باعث ذوب فلزات و سوختگیهای شدید میشود.

– دو ماده باید حتیالامکان جدا از هم و در مکانهای خنک، خشک و دور از هرگونه منبع حرارت یا اشتعال نگهداری شوند.

پودر آلومینیوم و پرمنگنات پتاسیم از جمله مواد شیمیایی هستند که به دلیل ویژگیهای خاص خود، تحت نظارت قانونی قرار دارند. فروش و عرضه این ترکیبات تنها به شرکتها و سازمانهایی انجام میشود که مجوز رسمی و معتبر از مراجع ذیربط داشته باشند.