پودر روی صنعتی

پودر روی صنعتی

پودر روی همان مادهای که در قرصهای مکمل غذایی و پمادهای پوستی وجود دارد. اما جالب است بدانید شکل صنعتی این فلز، یعنی پودر روی صنعتی، یکی از مواد اولیه صنعت مدرن است! از خودرویی که سوار میشوید تا باتری قلمی که در کنترل تلویزیون میگذارید، ردپای پودر روی را میتوان یافت.

پودر روی صنعتی چیست و چرا اهمیت دارد؟

پودر روی

Zinc Powder

معرفی کلی عنصر روی

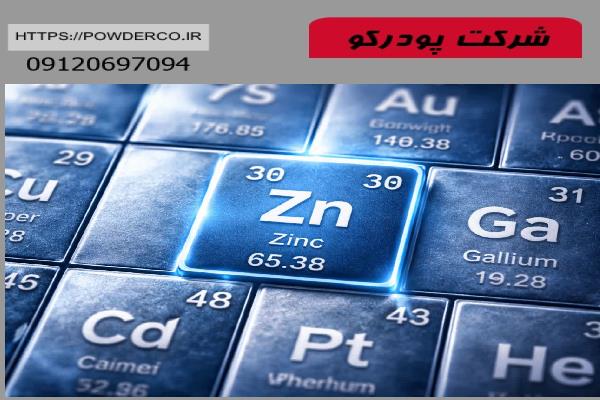

روی با نماد شیمیایی Zn و عدد اتمی ۳۰، سیامین عنصر جدول تناوبی است. این عنصر جزو فلزات واسطه دستهبندی میشود و در طبیعت به صورت سنگ معدن یافت میگردد. روی فلزی به رنگ نقرهای-آبی است که در دمای اتاق کمی شکننده به نظر میرسد، اما وقتی بین ۱۰۰ تا ۱۵۰ درجه سانتیگراد حرارت ببیند، چکشخوار و قابل انعطاف میشود.

اطلاعات پایهای و علمی

– نماد شیمیایی: Zn

– عدد اتمی: 30

– گروه: ۱۲ (جدول تناوبی)

– دوره: چهارم

– بلوک: d-block

– جرم اتمی استاندارد: ۶۵٫۳۸ g/mol

– الکترونگذاری: [Ar] 3d¹⁰ 4s²

– تعداد الکترون در هر لایه: ۲, ۸, ۱۸, ۲

ویژگیهای فیزیکی

– حالت در دمای اتاق: جامد

– چگالی: ۷٫۱۴ g/cm³

– نقطه ذوب: ۴۱۹٫۵ درجه سانتیگراد

– نقطه جوش: ۹۰۷ درجه سانتیگراد

– رنگ: نقرهای-آبی مایل به خاکستری

– ساختار بلوری: هگزاگونال فشرده (HCP)

ویژگیهای شیمیایی

– ظرفیت شیمیایی: +۲ (رایجترین حالت اکسیداسیون)

– الکترونگاتیوی: ۱٫۶۵ (در مقیاس پائولینگ)

– انرژی یونش: ۹۰۶٫۴ kJ/mol (اول)، ۱۷۳۳٫۳ kJ/mol (دوم)

– خاصیت شیمیایی: فلزی با واکنشپذیری متوسط

– واکنش با هوا: در هوای خشک پایدار است، اما در مجاورت رطوبت و دیاکسید کربن لایه محافظ کربنات روی تشکیل میدهد.

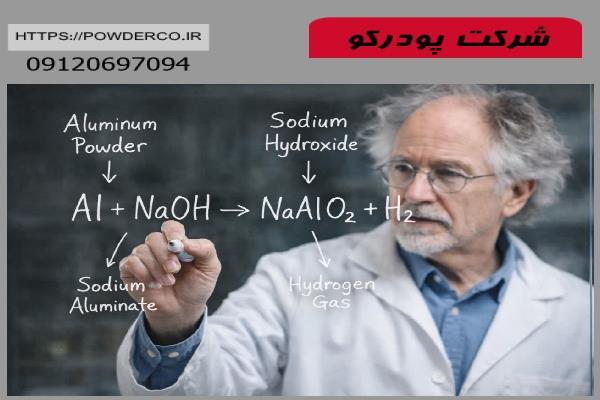

– واکنش با اسیدها: با اسیدهای رقیق واکنش داده و گاز هیدروژن آزاد میکند.

پیدایش و منابع طبیعی

فلز روی بیست و چهارمین عنصر از نظر فراوانی در پوسته زمین است. این فلز به صورت سنگ معدن یافت میشود و هرگز به صورت خالص در طبیعت دیده نمیشود. مهمترین کانیهای روی عبارتند از:

– اسفالریت مهمترین منبع روی

– اسمیتسونیت ZnCO₃

– همیمورفیت Zn₄Si₂O₇(OH)₂·H₂O

– فرانکلینیت ZnFe₂O₄

روشهای استخراج عنصر روی

استخراج روی معمولاً از سنگ معدن اسفالریت انجام میشود و شامل دو روش اصلی است:

۱. روش پیرومتالورژی (حرارتی)

– سنگ معدن برشته میشود تا اکسید روی (ZnO) تولید شود.

– اکسید روی با کک (کربن) در کوره حرارت داده میشود.

– بخار روی تولید شده، سرد و جمعآوری میگردد.

۲. روش هیدرومتالورژی (آبی)

– سنگ معدن با اسید سولفوریک شستشو داده میشود.

– روی به صورت سولفات روی در محلول حل میشود.

– سپس با روش الکترولیز، روی خالص از محلول جدا میگردد.

اهمیت بیولوژیکی

روی یک عنصر کمیاب ضروری برای تمام موجودات زنده است:

– در بدن انسان حدود ۲-۳ گرم روی وجود دارد.

– در فعالیت بیش از ۱۰۰ آنزیم مختلف نقش کاتالیزوری دارد.

– برای سیستم ایمنی، ترمیم زخم، سنتز DNA و تقسیم سلولی ضروری است.

– کمبود روی باعث تاخیر در رشد، ریزش مو، اسهال و تضعیف سیستم ایمنی میشود.

تاریخچه کشف پودر روی صنعتی

اگرچه استفاده از روی به هزاران سال پیش برمیگردد، اما تولد پودر روی صنعتی به انقلاب صنعتی و نیاز به روشهای نوین محافظت از فلزات مربوط میشود. امروزه با پیشرفت فناوری، این محصول در انواع و اندازههای مختلف تولید میشود.

– استفاده از آلیاژهای روی به حدود ۱۰۰۰ سال قبل از میلاد بازمیگردد.

– در قرن ۱۳ میلادی، هندیها روش تقطیر روی را کشف کردند.

– آندریاس مارگراف، شیمیدان آلمانی، در سال ۱۷۴۶ اولین کسی بود که روی را به صورت فلزی جداگانه شناسایی و توصیف کرد.

اطلاعات جالب درباره پودر روی صنعتی

– نام “زینک” از کلمه آلمانی (Zinke ) به معنای “دندانهدار” گرفته شده است.

– روی پس از آهن، آلومینیوم و مس، چهارمین فلز پرکاربرد در جهان است.

– یک سوم روی تولیدی در جهان بازیافت میشود.

– روی در ساخت سکههای آمریکایی (پنی) استفاده میشود (۹۷٫۵٪ روی با پوشش ۲٫۵٪ مس).

آینده و تحقیقات جدید

– باتریهای روی-هوا: با ظرفیت ذخیرهسازی بالا برای خودروهای الکتریکی

– نانوذرات روی اکسید: در دارورسانی هدفمند و سلولهای خورشیدی

– کاتالیزورهای مبتنی بر روی: برای واکنشهای شیمیایی سبز

وقتی روی به صورت پودر درمیآید، سطح واکنشپذیری آن به شدت افزایش مییابد. این یعنی کارایی بیشتر، سرعت بالاتر در فرآیندها و امکان استفاده در کاربردهای حساس. از محافظت فولاد از زنگزدگی تا ساخت باتریهای پرتوان، همه به لطف همین پودر ریز ممکن شده است.

روشهای تولید پودر روی صنعتی

۱. اتمیزاسیون (پاشش فلز مذاب) – روشی مدرن و پرکاربرد

این روش، متداولترین و کارآمدترین راه برای تولید انبوه پودر روی است. فرآیند شبیه اسپری کردن رنگ است، اما با فلز داغ!

– مراحل کار: فلز روی خالص در کوره ذوب میشود. سپس مذاب داغ با فشار زیاد از یک نازل ریز عبور کرده و مستقیماً به محفظهای پاشیده میشود که با گاز خنککننده پر شده است.

– نتیجه: ذرات ریز و معمولاً کروی شکلی تشکیل میشوند که سریع سرد میشوند.

– مزیت: کنترل عالی بر روی اندازه و شکل ذرات. پودر تولیدی یکنواخت و با جریانپذیری عالی است.

۲. فرآیند احیاء – روشی کلاسیک

در این روش به جای فلز خالص، از سنگ معدن یا اکسید روی استفاده میکنند. اکسید روی را با یک ماده کاهنده (مثل زغال سنگ) حرارت میدهند تا اکسیژن آن جدا شود و فلز روی آزاد گردد. سپس این فلز را آسیاب میکنند تا به پودر تبدیل شود.

– کاربرد: اغلب برای تولید پودرهای با ساختار متخلخل و سطح ویژه بالا استفاده میشود که برای کاتالیزورها ایدهآل است.

۳. الکترولیز – برای خلوص فوقالعاده بالا

این روش شبیه آبکاری معکوس است. در یک حمام الکترولیتی، یونهای روی بر روی کاتد رسوب میکنند و یک لایه روی با خلوص بسیار بالا (گاهی بیش از ۹۹٫۹۹٪) تشکیل میدهند. این لوله سپس خشک و آسیاب میشود.

– ویژگی: پودری بسیار خالص اما با قیمت تمامشده بالاتر تولید میکند. برای صنایع حساس مثل داروسازی یا الکترونیک پیشرفته مناسب است.

خواص و ویژگیهای کلیدی پودر روی

چرا پودر روی تا این حد در صنعت محبوب است؟ پاسخ در خواص منحصر به فرد آن نهفته است:

– مقاومت در برابر خوردگی:

روی به طور ذاتی لایه محافظی تشکیل میدهد که از زنگزدگی جلوگیری میکند.

– عملکرد فداشونده (آندیک):

وقتی روی در تماس با فولاد باشد، حتی اگر پوشش خراش بردارد، باز هم به محافظت ادامه میدهد! روی “فدا” میشود تا از فولاد محافظت کند.

– رسانایی الکتریکی خوب:

برای کاربردهای باتری و الکتریکی مناسب است.

– واکنشپذیری کنترلشده:

به شکل پودر، به راحتی در واکنشهای شیمیایی شرکت میکند.

کاربردهای پودر روی صنعتی در صنایع

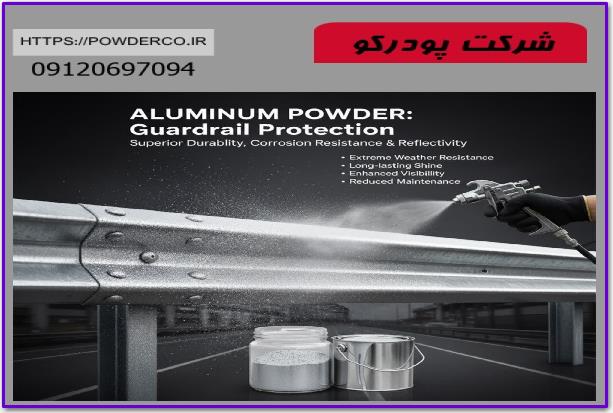

۱. گالوانیزه کردن: قهرمان مبارزه با زنگزدگی

بزرگترین مصرفکننده پودر روی، صنعت گالوانیزه است. چه از طریق غوطهوری گرم و چه پاشش حرارتی، پودر روی پوششی محکم و بادوام روی تیرآهن، لوله، مخازن و هزاران محصول فولادی دیگر ایجاد میکند. این پوشش، عمر سازهها را دهها سال افزایش میدهد.

۲. ساخت باتری: نیروی پنهان در دستگاهها

باتریهای قلیایی و روی-کربن که در ریموت، اسباببازی و چراغقوه استفاده میشوند، آند خود را از پودر روی میسازند. روی به دلیل انرژیدهی خوب و ایمنی نسبی، گزینهای ایدهآل است.

۳. صنایع شیمیایی و تولید مواد واسطه

پودر روی ماده اولیهای کلیدی است برای تولید:

– سولفات روی: یک کود عالی برای جبران کمبود روی در خاک و همچنین مکمل خوراک دام.

– اکسید روی: مادهای پرکاربرد در ساخت لاستیک (بهویژه تایر خودرو)، سرامیک، کرم ضدآفتاب و پمادهای پوستی.

– کلرید روی: در صنایع چوب، باتری و به عنوان خوشبوکننده استفاده میشود.

۴. متالورژی پودر و ساخت آلیاژ

در ساخت آلیاژهایی مثل برنج (ترکیب مس و روی)، از پودر روی استفاده میشود. همچنین در فناوری پیشرفته متالورژی پودر، از این پودر برای تولید قطعات پیچیده با حداقل ضایعات بهره میبرند.

۵. رنگها و پوششهای محافظ (زینک پرایمر)

رنگهای حاوی غلظت بالای پودر روی، اولین لایه محافظ روی سطوح فلزی در پلها، کشتیها و سکوهای نفتی هستند. این رنگها حتی اگر ترک بردارند، به دلیل خاصیت فداشوندگی روی، به محافظت ادامه میدهند.

خرید پودر روی صنعتی: به چه نکاتی توجه کنیم؟

– اندازه ذرات (مش):

بسته به کاربرد شما (مثلاً گالوانیزه یا باتری) اندازه ذرات مناسب را انتخاب کنید.

– درجه خلوص: خلوص از ۹۵٪ تا ۹۹٫۹۹٪ متغیر است. برای کاربردهای معمول گالوانیزه، درجه صنعتی کافی است، اما برای الکترونیک یا داروسازی به خلوص بالا نیاز دارید.

– شکل ذرات: کروی، پولکی یا نامنظم. شکل ذرات بر روی چگالی و نحوه عملکرد محصول نهایی تأثیر میگذارد.

– برند و استانداردها: از تأمینکنندگان معتبری خرید کنید که محصول مطابق با استانداردهای معتبری مثل ASTM یا ISO ارائه میدهند.

– بستهبندی:

پودر روی باید در کیسههای دو لایه ضد رطوبت و در محیط خشک نگهداری شود.

آینده پودر روی:

صنعت پودر روی ثابت نمانده است. جهتگیریهای آینده این حوزه شامل موارد زیر است:

– تولید نانوپودرهای روی:

با خواص فوقالعاده برای کاربردهای پزشکی (رهایش دارو) و کاتالیزورهای پیشرفته.

– باتریهای نسل جدید:

تحقیقات بر روی باتریهای روی-یون برای ذخیرهسازی انرژی ارزان و ایمن در حال انجام است.

– اقتصاد بازیافت:

تمرکز بر بازیافت حداکثری روی از محصولات پایان عمر، مانند ضایعات گالوانیزه، تا وابستگی به معدن کاهش یابد.

– فرآیندهای سبز:

کاهش مصرف انرژی و آب در فرآیندهای تولید.

پودر روی صنعتی را میتوان یک قهرمان ناشناخته در دنیای مواد دانست. از افزایش عمر پلها و خودروها گرفته تا تغذیه بهتر گیاهان و ساخت دارو، حضور این پودر خاکستری رنگ در زندگی ما پررنگ است.

با توجه به رشد زیرساختها در کشور و نیاز روزافزون به محافظت از تجهیزات در برابر خوردگی، بازار این محصول رونق خواهد داشت. اگر در صنایع مرتبط فعال هستید، درک عمیقتر از انواع، کیفیت و کاربردهای پودر روی میتواند به انتخاب بهتر و صرفهجویی اقتصادی منجر شود.