مقایسه پودر آلومینیوم و اکسید آلومینیوم (آلومینا)

پودر آلومینیوم و اکسید آلومینیوم (آلومینا) هر دو مواد شیمیایی مهمی هستند که در صنایع مختلف کاربرد دارند، اما ویژگیها و کاربردهای آنها به طور قابل توجهی متفاوت است. در این مقاله از پودر المینیوم به بررسی تفاوت های آلومینیوم و اکسید آلومینیوم میپردازیم:

- ترکیب شیمیایی

– پودر آلومینیوم (Al): یک فلز خالص است که به صورت پودر ریز آسیاب شده تولید میشود.

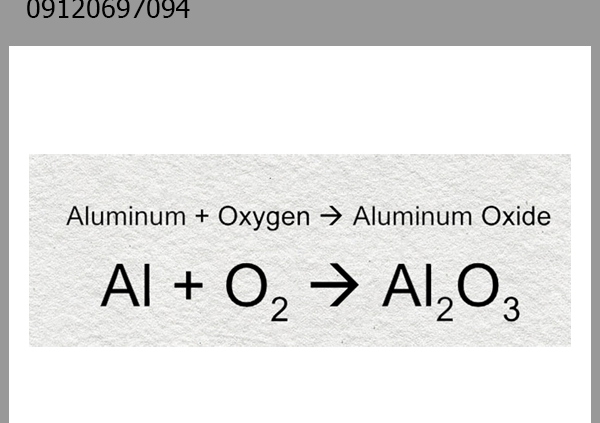

– اکسید آلومینیوم (Al₂O₃): یک ترکیب شیمیایی است که از واکنش آلومینیوم با اکسیژن به دست میآید.

- ویژگیهای فیزیکی

– پودر آلومینیوم: دارای رنگ نقرهای و براق است و به راحتی اکسید میشود. این پودر معمولاً سبک و نرم است.

– اکسید آلومینیوم: معمولاً به صورت پودری سفید یا بیرنگ وجود دارد و دارای ساختار بلوری محکمتری است.

- خواص شیمیایی

– پودر آلومینیوم: بسیار واکنشپذیر است و در دماهای بالا میتواند با اکسیژن واکنش دهد.

– اکسید آلومینیوم: پایدارتر است و به عنوان یک عایق حرارتی و الکتریکی عمل میکند.

- کاربردها

– پودر آلومینیوم: در تولید مواد منفجره، رنگها، و همچنین در صنایع هوافضا برای تولید قطعات سبک و مقاوم استفاده میشود.

– اکسید آلومینیوم: در تولید سرامیکها، سایندهها، و همچنین به عنوان یک ماده عایق در الکترونیک و صنعت خودروسازی کاربرد دارد.

- خطرات و ایمنی

– پودر آلومینیوم: به دلیل خاصیت اشتعالپذیری بالا، نیاز به احتیاطهای ویژهای دارد.

– اکسید آلومینیوم: معمولاً ایمنتر است، اما در صورت استنشاق گرد و غبار آن، ممکن است مشکلات تنفسی ایجاد کند.

پودر آلومینیوم و اکسید آلومینیوم هر دو مواد مهمی هستند که در صنایع مختلف کاربرد دارند، اما ویژگیها و کاربردهای آنها متفاوت است. انتخاب بین این دو ماده بستگی به نیاز خاص پروژه یا صنعت دارد.

روش های تولید اکسید آلومینیوم (Al₂O₃) (آلومینا)

اکسید آلومینیوم (Al₂O₃) به روشهای مختلفی تولید میشود. در زیر به چند روش اصلی تولید آن اشاره میشود:

- روش بایر (Bayer Process)

این روش یکی از متداولترین روشها برای تولید اکسید آلومینیوم از سنگ معدن بوکسیت است. مراحل این فرآیند به شرح زیر است:

– خرد کردن و آسیاب کردن بوکسیت: سنگ معدن بوکسیت به قطعات ریز خرد میشود.

– استخراج با هیدروکسید سدیم: پودر بوکسیت با محلول هیدروکسید سدیم (NaOH) مخلوط میشود و در دما و فشار بالا تحت فرآیند هیدرولیز قرار میگیرد. در این مرحله، آلومینیوم هیدروکسید (Al(OH)₃) حل میشود و ناخالصیها جدا میشوند.

– رسوبگذاری آلومینیوم هیدروکسید: محلول حاوی آلومینیوم هیدروکسید سرد شده و آلومینیوم هیدروکسید رسوب میکند.

– پختن آلومینیوم هیدروکسید: آلومینیوم هیدروکسید در دماهای بالا (حدود ۱۰۰۰ تا ۱۲۰۰ درجه سانتیگراد) حرارت داده میشود تا به اکسید آلومینیوم تبدیل شود.

- روش الکترولیز

این روش معمولاً در مقیاس صنعتی برای تولید آلومینیوم استفاده میشود، اما میتواند برای تولید اکسید آلومینیوم نیز به کار رود. در این روش، آلومینیوم از اکسید آن با استفاده از الکترولیز استخراج میشود، و در نهایت اکسید باقیمانده میتواند به عنوان محصول جانبی جمعآوری شود.

- روش حرارتی

اکسید آلومینیوم میتواند از طریق حرارت دادن ترکیبات آلومینیوم مانند نقرهای یا نمکهای آلومینیوم در دماهای بالا تولید شود.

- روش شیمیایی

از طریق واکنشهای شیمیایی بین آلومینیوم و اکسیژن یا ترکیبات دیگر، اکسید آلومینیوم میتواند تولید شود. این روش معمولاً در آزمایشگاهها استفاده میشود.

- روشهای دیگر

روشهای دیگری مانند روشهای سولفوریک و نیتریک نیز وجود دارند که برای تولید اکسید آلومینیوم به کار میروند.

تولید اکسید آلومینیوم بسته به منابع اولیه و نیازهای صنعتی میتواند متفاوت باشد. هر یک از این روشها مزایا و معایب خاص خود را دارند و انتخاب بهترین روش بستگی به شرایط خاص دارد..

روش های تولید پودر آلومینیوم فلیک (Flake Aluminum Powder)

پودر آلومینیوم فلیک (Flake Aluminum Powder) یکی از اشکال پودر آلومینیوم است که به دلیل شکل ورقهای و خاص خود، کاربردهای متعددی در صنایع مختلف دارد. تولید این نوع پودر معمولاً به روشهای زیر انجام میشود:

-

روش مکانیکی:

این روش یکی از متداولترین روشها برای تولید پودر آلومینیوم فلیک است. مراحل این فرآیند به شرح زیر است:

خرد کردن اولیه: آلومینیوم به صورت بلوکهای بزرگ یا شمش وارد آسیاب میشود.

آسیاب کردن: آلومینیوم در آسیابهای مخصوص (مانند آسیابهای سیارهای یا آسیابهای گلولهای) قرار میگیرد. در این مرحله، با استفاده از گلولههای آسیاب، آلومینیوم به صورت ورقهای خرد میشود.

کنترل اندازه ذرات: با تنظیم زمان آسیاب و نوع گلولهها، اندازه ذرات و ضخامت ورقهها کنترل میشود. معمولاً برای تولید پودر فلیک، زمان آسیاب باید به دقت کنترل شود تا از خرد شدن بیش از حد و تبدیل به پودر دانهای جلوگیری شود.

جداسازی و شستشو: پس از آسیاب کردن، پودر آلومینیوم فلیک جداسازی و شسته میشود تا ناخالصیها حذف شوند.

-

روش شیمیایی:

در این روش، آلومینیوم با استفاده از واکنشهای شیمیایی تحت شرایط خاصی به شکل ورقهای تولید میشود. این روش معمولاً در مقیاس کوچک و برای تولید مقادیر محدود استفاده میشود.

-

روش حرارتی :

در برخی موارد، آلومینیوم تحت شرایط حرارتی خاصی قرار میگیرد تا به شکل ورقهای تبدیل شود. این روش معمولاً کمتر رایج است و بیشتر برای کاربردهای خاص مورد استفاده قرار میگیرد.

-

روشهای دیگر:

روشهای دیگری نیز وجود دارند که ممکن است در تولید پودر آلومینیوم فلیک استفاده شوند، اما روش مکانیکی به دلیل کارایی بالا و قابلیت کنترل بر روی اندازه و شکل ذرات، معمولاً ترجیح داده میشود.

کاربردها

پودر آلومینیوم فلیک به طور گستردهای در صنایع مختلف مانند رنگسازی، صنایع شیمیایی، ساخت مواد منفجره، و همچنین در تولید کامپوزیتها و پوششهای ضد زنگ استفاده میشود.

تولید پودر آلومینیوم فلیک نیاز به دقت و کنترل دقیق فرآیندها دارد تا محصول نهایی با کیفیت مطلوب بدست آید.

تجهیزات کارخانه پودر آلومینیوم

تجهیزات مورد نیاز برای کارخانه تولید پودر آلومینیوم شامل موارد زیر است:

- آسیابها:

آسیابهای گلولهای: برای خرد کردن و پودر کردن آلومینیوم به کار میروند.

آسیابهای میلهای: برای کاهش اندازه ذرات.

- کورهها: کورههای حرارتی: برای ذوب و تصفیه آلومینیوم.

- سیستمهای خنککننده: برای جلوگیری از گرم شدن بیش از حد مواد در حین فرآیند آسیابکردن.

- سیستمهای جمعآوری گرد و غبار: فیلترها و سیستمهای تهویه برای جمعآوری گرد و غبار تولید شده در حین فرآیند.

- تجهیزات بستهبندی: دستگاههای بستهبندی برای آمادهسازی پودر آلومینیوم برای فروش.

- مخازن ذخیرهسازی: برای نگهداری پودر آلومینیوم تولید شده.

- سیستمهای کنترل و اتوماسیون: برای نظارت بر فرآیند تولید و کنترل کیفیت.

- تجهیزات ایمنی: شامل وسایل حفاظت فردی و سیستمهای اطفاء حریق به دلیل خطرات ناشی از آلومینیوم.

هر یک از این تجهیزات باید با توجه به استانداردهای ایمنی و کیفیت مناسب انتخاب شوند تا فرآیند تولید به طور مؤثر و ایمن انجام شود.

تجهیزات کارخانه اکسید آلومینیوم (آلومینا)

تجهیزات مورد نیاز برای کارخانه تولید اکسید آلومینیوم (آلومینا) شامل موارد زیر است:

- کورههای حرارتی: کورههای بستر ثابت یا دوار برای فرآیند کلسیناسیون بوکسیت به اکسید آلومینیوم.

- آسیابها: آسیابهای گلولهای یا میلهای برای خرد کردن بوکسیت به ذرات ریز.

- سیستمهای هیدروترمال: تجهیزات برای فرآیند بایهیدرولیک، که در آن بوکسیت تحت فشار و دما بالا با سود سوزآور واکنش میدهد.

- فیلترها و سیستمهای جداسازی: فیلترهای پرس برای جداسازی اکسید آلومینیوم از مایعات و مواد زائد.

- مخازن ذخیرهسازی: برای نگهداری بوکسیت، اکسید آلومینیوم و دیگر مواد شیمیایی.

- سیستمهای خنککننده: برای کنترل دما در فرآیندهای مختلف.

- تجهیزات بستهبندی: دستگاههای بستهبندی برای آمادهسازی اکسید آلومینیوم برای فروش.

- سیستمهای کنترل و اتوماسیون: برای نظارت بر فرآیند تولید، کنترل کیفیت و بهینهسازی عملکرد.

- تجهیزات ایمنی: شامل وسایل حفاظت فردی، سیستمهای اطفاء حریق و تجهیزات ایمنی دیگر.

- سیستمهای مدیریت پسماند: برای مدیریت و دفع مواد زائد تولید شده در فرآیند.

انتخاب و نصب این تجهیزات باید با توجه به استانداردهای ایمنی و کیفیت انجام شود تا فرآیند تولید بهینه و ایمن باشد.

خطرات اکسید آلومینیوم (آلومینا)

اکسید آلومینیوم (آلومینا) بهطور کلی در مقادیر معمولی بیخطر است، اما در صورت تماس یا قرارگیری در شرایط خاص میتواند خطراتی داشته باشد. برخی از خطرات مرتبط با اکسید آلومینیوم عبارتند از:

- تحریک پوست و چشم: تماس مستقیم با پودر اکسید آلومینیوم میتواند باعث تحریک پوست و چشمها شود.

- مخاطرات تنفسی: استنشاق گرد و غبار اکسید آلومینیوم میتواند منجر به مشکلات تنفسی و تحریک مجاری تنفسی شود.

- خطرات شیمیایی: اگر اکسید آلومینیوم با مواد شیمیایی خاصی واکنش دهد، ممکن است تولید گازهای خطرناک کند.

- آتش زا نیست، اما: در صورت وجود گرد و غبار زیاد، ممکن است خطر انفجار وجود داشته باشد.

- خطرات محیطی: در صورت نشت یا دفع نادرست، ممکن است به محیط زیست آسیب بزند.

- حساسیتهای خاص: برخی افراد ممکن است به اکسید آلومینیوم حساسیت داشته باشند و دچار واکنشهای آلرژیک شوند.

برای کاهش خطرات، مهم است که از تجهیزات حفاظت فردی مناسب استفاده شود و دستورالعملهای ایمنی را رعایت کرد.

خطرات پودر آلومینیوم

پودر آلومینیوم بهعنوان یک ماده شیمیایی صنعتی و در برخی از کاربردهای تجاری و خانگی استفاده میشود، اما میتواند خطراتی نیز داشته باشد. برخی از خطرات مرتبط با پودر آلومینیوم عبارتند از:

- خطرات آتشزا: پودر آلومینیوم میتواند بهراحتی مشتعل شود و در صورت وجود منبع حرارت یا جرقه، خطر آتشسوزی را افزایش دهد.

- انفجار: در صورت وجود غلظت بالای گرد و غبار آلومینیوم در هوا، ممکن است خطر انفجار وجود داشته باشد.

- تحریکات پوستی و چشمی: تماس مستقیم با پودر میتواند باعث تحریک پوست و چشمها شود.

- مخاطرات تنفسی: استنشاق گرد و غبار پودر آلومینیوم میتواند منجر به مشکلات تنفسی و تحریک ریهها شود.

- خطرات شیمیایی: اگر پودر آلومینیوم با مواد شیمیایی خاصی واکنش دهد، ممکن است گازهای سمی تولید کند.

- آسیب به سیستم عصبی: برخی مطالعات نشان دادهاند که قرارگیری طولانیمدت در معرض آلومینیوم ممکن است به سیستم عصبی آسیب برساند.

- حساسیتهای خاص: برخی افراد ممکن است به پودر آلومینیوم حساسیت داشته باشند و دچار واکنشهای آلرژیک شوند.

برای کاهش خطرات، استفاده از تجهیزات حفاظت فردی (مانند ماسک، عینک ایمنی و دستکش) و رعایت دستورالعملهای ایمنی ضروری است.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.