پودر آلومینیوم میکرونیزه

امروزه پودر آلومینیوم میکرونیزه یکی از پراستفاده ترین مواد اولیه در صنایع ایران و جهان به شمار می رود. این ماده یک از انواع پودر آلومینیوم است که ذرات آن تا سایز میکرومتر یعنی 0.001 میلیمتر (معمولاً بین ۱ تا ۱۰۰ میکرون) خرد و ریز شده اند.

این پودر به دلیل اندازه بسیار ریز ذراتش، سطح ویژه تماس (Surface Area) بسیار بالا و واکنش پذیری زیاد، در مقایسه با پودرهای آلومینیوم با ذرات درشت تر دارد و کاربردهای ویژه ای در صنایع تولیدی پیشرفته دارد. در ادامه این مقاله به جزئیات این ماده، روش های تولیدش، ویژگی ها و کاربردهایش می پردازیم:

۱. مشخصات فنی و ظاهری پودر آلومینیوم میکرونیزه

– سایز: بین ۱ تا ۱۰۰ میکرون (معادل ۱۰۰۰ تا ۰.۱ میکرون) که ذرات ریزتر (زیر ۱۰ میکرون) به عنوان پودر فوق ریز (Ultrafine) شناخته می شوند.

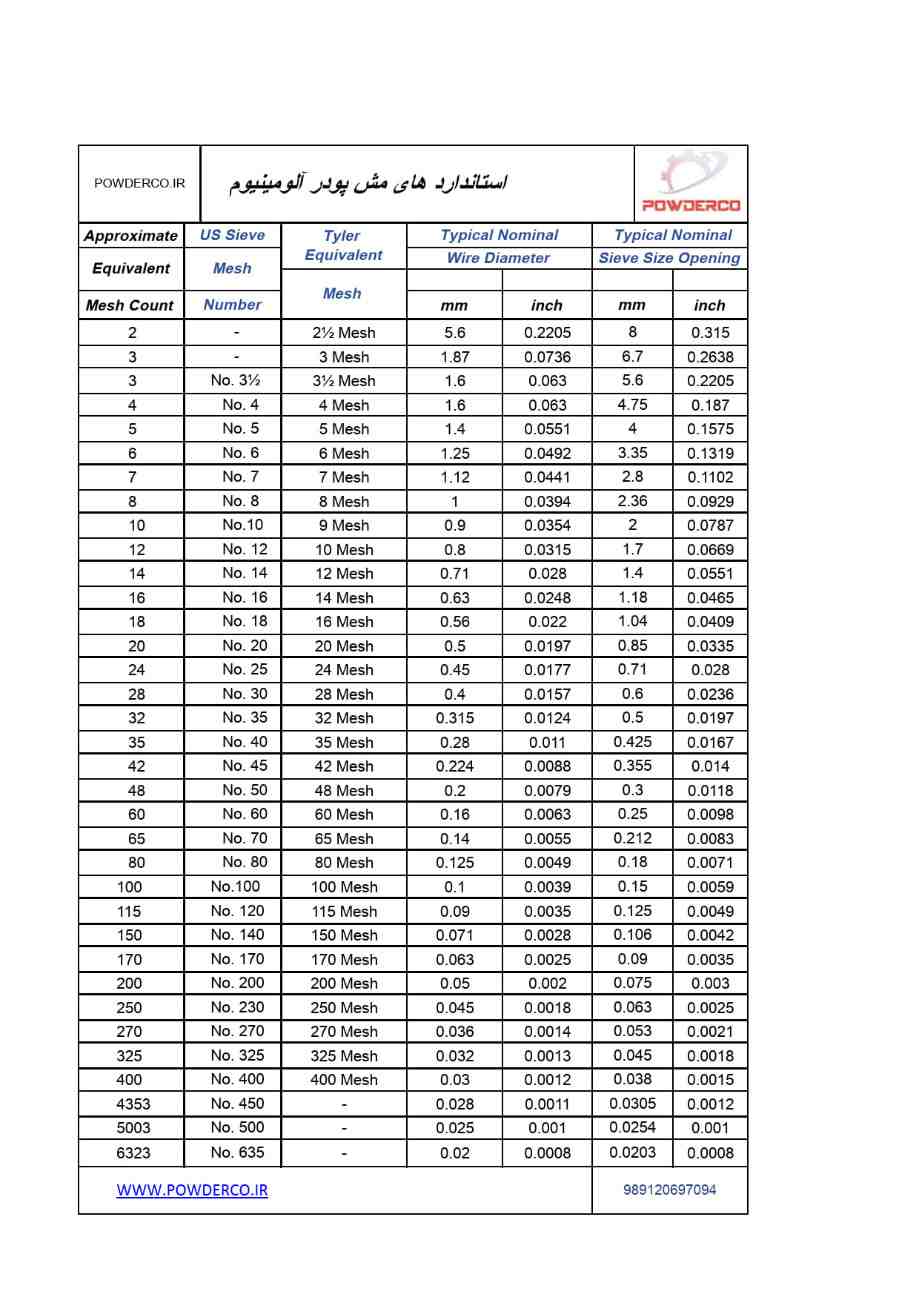

– مش (Mesh): بسته به اندازه محصول، معمولاً بین ۱۵۰ تا ۴۰۰ مش (معادل ۱۰۰ تا ۳۷ میکرون).

– شکل ذره های پودر آلومینیوم میکرونیزه: بسته به روش تولید آن، می تواند کروی (Spherical) ، پوسته ای فلیک (Flake) یا نامنظم(Irregular) باشد.

۲. روش های تولید پودر آلومینیوم میکرونیزه

A. دستگاه آسیاب بالمیل (Ball Milling):

– آلومینیوم خام(تکهای شمش خرد شده) در آسیاب های گلوله ای با سرعت بالا خرد شده و به ذرات بسیار ریز تبدیل می شود.

– کنترل ابعاد اندازه ذرات با مدت زمان گردش آسیاب بالمیل و اندازه گلوله های خردایش انجام می پذیرد.

B.افشانش گازی یا اتمیزه کردن گازی (Gas Atomization):

– فرایند افشانش بدین شکل است که ذوب آلومینیوم و پاشش آن با گازهای پر فشار (مانند نیتروژن یا آرگون) به قطرات ریز که پس از سرد شدن به پودر تبدیل می شوند.

– ذرات تولید شده معمولاً ساختار میکروسکوپی کروی و یکنواخت دارند.

C.فرآیند الکترولیز:

– گاهی اوقات، از الکترولیز نمک های آلومینیوم برای تولید پودرهای میکرونیزه استفاده می شود.

D.خردایش مکانیکی (Mechanical Grinding):

– در این روش از دستگاه های میکرونیزه (خردکن) پیشرفته برای کاهش سایز ذرات آلومینیوم استفاده میشود.

۳. ویژگی های اصلی پودر میکرونیزه آلومینیوم

– سطح تماس بالا:

به دلیل ریز بودن ذرات، سطح تماس شیمیایی آن بسیار افزایش می یابد.

– واکنش پذیری شدید:

واکنش با اکسیژن، آب یا اسیدها سریع تر انجام می گیرد (مثلاً در تولید گاز هیدروژن یا اکسیداسیون).

– هدایت حرارتی و الکتریکی:

حفظ خواص فلزی آلومینیوم در ابعاد میکرونیزه.

– دانسیته وزنی:

چگالی پایین (۲.۷ گرم بر سانتیمتر مکعب) و نسبت استحکام به مقدار وزنی مطلوب.

– قابلیت انتشار و پراکندگی:

امکان توزیع یکنواخت در ماتریس های پلیمری، سرامیکی یا فلزی.

۴. کاربردهای اصلی پودر آلومینیوم میکرونیزه

A. کامپوزیت های پیشرفته:

– تقویت پلیمرها، سرامیکها یا فلزات برای بهبود هدایت حرارتی/الکتریکی، استحکام و مقاومت سایشی محصول.

– به عنوان مثال: قطعات هوافضا، بدنه خودروهای سبک.

B. مواد منفجره و سوخت های موشک ها:

– واکنش سریع با اکسیدکننده ها (مانند آمونیوم پرکلرات) برای آزادسازی همراه با انرژی بالا.

– استفاده در سوخت های جامد موشک ها ، راکت ها و مواد آتش بازی و فشفشه.

C. پوشش های صنعتی:

– تولید رنگ های ضدخوردگی، پوشش رسانا یا رنگهای متالیک با استفاده از پودر میکرونیزه آلومینیوم.

D. گروت و بتن های متخلخل:

– ایجاد تخلخل و انبساط در بتن و ملات برای جبران جمع شدگی (شرینکیج)

E. تولید فوم های فلزی ( فلزات سلولی) Metal Foam:

– ترکیب با عامل تولید کف برای ایجاد فوم های سبک آلومینیومی جاذب انرژی.

F. صنایع الکترونیک و باتری ها:

– استفاده در آند باتری های لیتیومی یا جوهرهای رسانا برای چاپ مدارهای الکترونیکی.

G. متالورژی پودر (Powder Metallurgy):

– ساخت قطعات فشرده شده با استحکام بالا برای صنایع خودروسازی و ماشین آلات.

۵. مزایای پودر آلومینیوم میکرونیزه نسبت به پودرهای درشت تر

– کاهش مصرف ماده اولیه به دلیل سطح مؤثر بالاتر.

– بهبود انتشار در ماتریس کامپوزیت ها و کاهش تخلخل.

– افزایش واکنش پذیری و سرعت فرآیندهای شیمیایی.

– امکان دستیابی به خواص مکانیکی و حرارتی برتر در محصول نهایی.

۶. مشکلات و چالش ها در تولید پودر آلومینیوم میکرونیزه

A. فرآیند اکسیداسیون پودر آلومینیوم:

– ذرات ریز پودر آلومینیوم به سرعت در مجاورت هوا اکسید شده و لایه ای از اکسید آلومینیوم (Al₂O₃) روی سطح آنها تشکیل می شود که ممکن است باعث تغییر خواص شود.

– راه حل: ذخیره سازی در محیط خنثی (آرگون) یا استفاده از پوشش سطحی.

B. خطر انفجار و اشتعال پودر آلومینیوم میکرونیزه:

– پودر میکرونیزه به دلیل سطح ویژه بالا، بسیار قابل اشتعال و انفجار است (علی الخصوص در مجاورت اکسیژن).

– راه حل: رعایت استانداردهای ایمنی ATEX و استفاده از سیستم های ضد انفجار.

C. تجمع ذرات پودر میکرونیزه (Agglomeration):

– ذرات ریز تمایل به چسبیدن به هم را دارند که پراکندگی یکنواخت را سخت می کند.

– راه حل: استفاده از مواد فعال سطحی (Surfactants) یا فرآیندهای اختلاط پیشرفته.

D. هزینه تولید آلومینیوم پودر میکرونیزه:

– تولید پودرهای میکرونیزه نسبت به پودرهای درشت تر، انرژی و هزینه بیشتری نیاز دارد.

پودر آلومینیوم میکرونیزه با توجه به اندازه ذرات ریز و ویژگیهای خاص به خود ، به عنوان یک ماده استراتژی در صنایع پیشرفته مانند هوافضا، انرژی، الکترونیک و کامپوزیت ها کاربرد دارد.

انتخاب پودر آلومینیوم میکرونیزه با توجه به خطرات ایمنی، کنترل اکسیداسیون و بهینه سازی فرآیند های تولید ، برای کاربردهای خاص، گاهی ترکیب آن با نانوذرات یا پوشش های سطحی (مثل سیلیکا) برای بهبود عملکرد استفاده می شود.

کنترل کیفیت در پودر آلومینیوم میکرونیزه

می دانیم فرایند تولید پودر آلومینیوم میکرونیزه یک فرآیند بسیار دقیق است که نیاز به کنترل زیادی دارد تا محصول نهایی کیفیت استاندارد خواسته شده برسد.

۱. فرایند کنترل مواد اولیه پودر آلومینیوم:

در ابتدا باید مواد خام ورودی شمش آلومینیوم باید کنترل گردند:

– آلومینیوم خام: آزمایشگاه با دستگاه دقت بالا (مانند طیف سنج) درصد خلوص و ناخالصی (مانند Fe آهن وSi سیلیسیم) را می سنجد.

– گازهای بی اثر: از گازهای آرگون و یا نیتروژن با خلوص زیاد استفاده شده تا از واکنش های ناخواسته جلوگیری بعمل آید.

۲. فرآیند تولید:

وقتی آلومینیوم خام وارد خط تولید میشود، مراحل ذیل باید با دقت کنترل شوند:

-دستگاه بالمیل، پودر را تا مقیاس میکرون (مثلاً بین ۱ تا ۱۰۰ میکرون) خرد می کند.

-ابعاد با دستگاه آنالیز لیزری چک میشود تا مطمئن شویم ذرات خیلی درشت یا خیلی ریز مخلوط نباشند.

-شکل محصول زیر میکروسکوپ الکترونی (SEM) بررسی میشود تا همگن باشند.

-ذرات درشت با الک مخصوص جدا میشوند تا محصول نهایی یکنواختی حاصل گردد.

۳. آزمایشگاه:

پس از تولید، نمونه ها باید به آزمایشگاه بروند تا تحت تست های مختلفی قرار گیرند:

– سایز ذرات: کنترل پودر تولیدشده واقعاً ریز و یکنواخت است؟

– ترکیب شیمیایی: آیا ناخالصی ها بیشتر از حد مجازند؟

– چگالی و رطوبت: آیا پودر به اندازه کافی سبک ،دانسیته پایین و خشک است؟

– پایداری حرارتی: اگر پودر در دمای بالا استفاده شود، آیا دچار تغییر شکل نمی شود؟

۴. مدارک و مستندات:

برای آزمایشگاه باید نتیجه همه آزمایشات ثبت گردند و یک گواهی کیفیت (COA) برای مشتری صادر شده تا اطمینان حاصل شود که محصول با استاندارد مطابقت دارد و در صورت خرید بعدی مشتری بتوان همانند محصول اولیه تایید شده ، کالایی مشابه تحویل ایشان داد.

۵. مشکلات تولیدی:

–آگلومره شدن یا چسبیدن ذرات به هم که برای کاهش این مشکل باید با کنترل رطوبت و استفاده از گازهای محافظ آرگون یا نیتروژن اقدام گردد.

– عدم همگنی ذرات که کالیبراسیون مداوم دستگاه بالمیل و الک کمک میکند تا محصول نهایی یکدستی حاصل شود.

فرایند QC کنترل کیفیت در تولید پودر آلومینیوم میکرونیزه همانند یک فیلتر حساس است تا فقط دقیق ترین و مطلوب ترین محصول به دست خریدار برسد. از آزمایش مواد اولیه تا تست محصول نهایی، باید همه آیتم ها تحت کنترل قرار گیرد تا پودر تولیدی برای صنایع حساسی مانند نظامی،رنگسازی،کامپوزیتها، و مواد شیمیایی بدون هیچ مشکلی قابل استفاده باشد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.